Het juiste filter kiest voor uw productieproces

2025.09.22

2025.09.22

Industrnieuws

Industrnieuws

- Basisprincipes en soorten filterpersen

Basisprincipe:

A Filter drukken is een apparaat dat wordt gebruikt om vloeistoffen en vaste stoffen te scheiden, veel gebruikt in industrieën zoals afvalwaterzuivering, chemicaliën, voedsel en geneesmiddelen. Het werkingsprincipe is om een filtermedium (zoals filterdoek of filterplaten) te gebruiken om een vloeistof die vaste deeltjes in een filterkamer bevat, waardoor de vloeistof en vaste stoffen worden gescheiden.

Types:

Plaat- en frame -filterdruk: het meest voorkomende type, bestaande uit meerdere filterplaten en een filterframe. Filterdoek wordt tussen de filterplaten geplaatst. Terwijl de vloeistof erdoorheen gaat, zitten vaste stoffen op het filterdoek, terwijl de stroming van de vloeistof uitstromt.

Frame Filter Press: dit heeft een eenvoudigere structuur. Filtraat komt binnen door een filterplaatframe, terwijl vaste stoffen binnen het frame blijven.

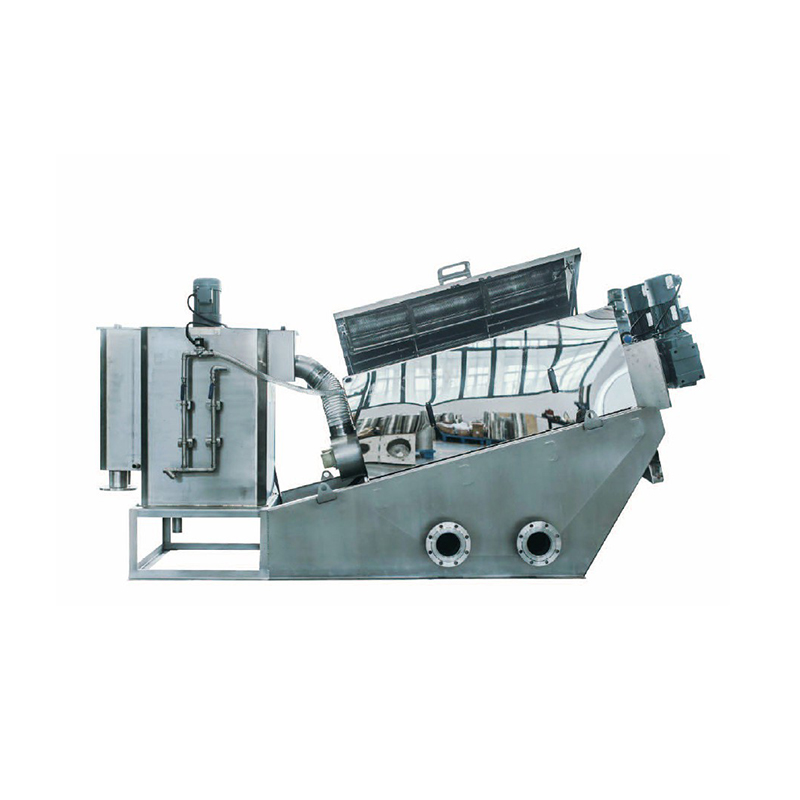

Beltfilterdruk: geschikt voor viskeuze materialen, filtering wordt uitgevoerd met behulp van een riemtransporteur.

- Vereisten Analyse in het productieproces

Belangrijkste punten van vereistenanalyse:

Materiaalkenmerken: selecteer het juiste filterdruk op basis van het te filteren materiaal (bijv. Vloeistof, slurry, suspensie, enz.). De chemische industrie behandelt bijvoorbeeld vaak zeer corrosieve chemische vloeistoffen, terwijl de voedingsindustrie omgaat met meer viskeuze sappen en emulsies.

Stroomvereiste: Bepaal de dagelijkse of uurtijdse doorvoer om adequate apparatuur te selecteren. Flow heeft direct invloed op de grootte van de apparatuur, het filtratiegebied en de bedrijfsdruk.

Filtratie Finess: Filter Finess of Pore Size heeft direct invloed op de productkwaliteit. Voor delicate materialen kunnen filtermedia met een hoger precisie vereist zijn.

Automatiseringsgraad: geautomatiseerde apparatuur vermindert de handmatige interventie en verbetert de productie -efficiëntie. Overweeg of u een volledig automatische of semi-automatische filterpers kunt kiezen voor verschillende productiebehoeften en budgetten.

- Het kiezen van filtratiedruk en filtratiegebied

Filtratiedruk:

Filtratiedruk bepaalt de mate van compressie van het filterdoek en de effectiviteit van het verwijderen van vast materiaal. Over het algemeen resulteert hoge druk in een hogere filtratie -efficiëntie, maar het kan ook de slijtage van apparatuur verhogen, wat leidt tot hogere onderhouds- en bedrijfskosten. Lage drukfiltratie is geschikt voor aanvragen die geen hoge filtratie-fijnheid vereisen.

Filtratiegebied:

Overweeg bij het berekenen van het vereiste filtratiegebied de doorvoer, filtratiesnelheid en de kenmerken van het vaste materiaal. Door een groter filtratiegebied kan meer vloeistof worden verwerkt per tijdseenheid, waardoor het cruciaal is bij grootschalige productie.

Het filtratiegebied is in het algemeen evenredig met de grootte van de afzonderlijke filterplaten in de filterpers. Dit kan worden verhoogd door het aantal filterplaten of het gebruik van grotere platen te vergroten.

- Materiaalselectie: corrosieweerstand en weerstand op hoge temperatuur

De impact van materialen op de levensduur en prestaties van apparatuur:

Roestvrij staal: biedt een goede corrosieweerstand tegen de meeste zure en alkalische oplossingen en is geschikt voor de meeste chemische en mijnbouwtoepassingen.

PVC/PP: geschikt voor het hanteren van mild corrosieve materialen tegen lagere kosten, vaak gebruikt om bepaalde vloeistoffen in de waterbehandeling en voedselindustrie te behandelen.

Rubbercoating: beschermt apparatuur tegen corrosie en is met name geschikt voor het hanteren van materialen die corrosieve zuren of chemische oplossingen bevatten.

Hoge-temperatuurbestendige materialen: bij het hanteren van vloeistoffen met hoge temperatuur (zoals stoom of hete vloeistoffen), zijn speciale hoog-temperatuur-resistente materialen zoals titaniumlegeringen of hoge temperatuurbestendige kunststoffen vereist.

- Balancerende filtratie -efficiëntie en productkwaliteit

Filtratie -efficiëntie:

Verwerkingstijd: een efficiënte filterpers moet de filtratietaak in korte tijd voltooien, waardoor de productiecyclustijd wordt verkort. Residugehalte: een uitstekende filterpers moet de gesuspendeerde materie effectief verwijderen, waardoor een hoge zuiverheid van de gefilterde vloeistof wordt gewaarborgd en het residugehalte wordt geminimaliseerd.

De effectiviteit van het reinigen: regelmatige reiniging van de filterpers is cruciaal voor het handhaven van de stabiliteit op lange termijn. Geautomatiseerde reinigingssystemen kunnen handmatige reinigingswerklast verminderen en een effectieve filtratie garanderen.

Balancerende productkwaliteit:

Overmatig streven naar efficiëntie kan de nauwkeurigheid van de filtratie in gevaar brengen, terwijl de te veel benadrukken van de nauwkeurigheid kan leiden tot een verminderde productie -efficiëntie. Daarom is het noodzakelijk om een evenwicht te vinden tussen filtratiesnelheid en nauwkeurigheid op basis van verschillende productiebehoeften.

- Gemak van werking en onderhoud

Operationeel gemak:

Automatisering: een zeer geautomatiseerde filterpers kan de behoefte aan handmatige werking verminderen, inclusief automatische druk, automatische restafvoer en automatische reiniging. De apparatuur moet worden uitgerust met een gebruiksvriendelijk besturingssysteem om de mogelijkheid van menselijke fouten te minimaliseren.

Gebruikersinterface: het bedieningspaneel van de apparatuur moet eenvoudig en intuïtief zijn, met een gebruiksvriendelijke interface, waardoor operators de status van de apparatuur eenvoudig in realtime kunnen controleren.

Onderhoudsgemak:

Vervanging van filterdoek: de filterdoek is een kerncomponent van de filterpers en vereist regelmatig vervanging. Een eenvoudig ontwerp van het vervangen van filterdoek kan de onderhoudsefficiëntie aanzienlijk verbeteren. Reiniging en onderhoud: hoogwaardige apparatuur moet worden ontworpen voor eenvoudig reiniging en onderhoud, zoals gemakkelijk toegankelijke filterkamers voor het gemakkelijk verwijderen van puin.

- Kosten- en budgetoverwegingen

Initiële investeringen en bedrijfskosten:

De initiële investering omvat voornamelijk de aankoop-, installatie- en inbedrijfstellingskosten van apparatuur. De initiële investering varieert aanzienlijk, afhankelijk van het apparatuurtype en de mate van automatisering.

Langdurige bedrijfskosten: deze omvatten energieverbruik (zoals stroomverbruik voor het druksysteem), frequentie van filterdoekvervanging en onderhouds- en reparatiekosten. Het kiezen van een energiezuinige filterpers kan de bedrijfskosten op lange termijn verlagen.

Kosteneffectiviteit:

Het kiezen van de meest geschikte filterpers binnen uw budget is cruciaal. Overmatig goedkope apparatuur kan geen kwaliteit garanderen, terwijl te dure apparatuur de productiebehoeften kan overschrijden. Selecteer kosteneffectieve apparatuur op basis van procesvereisten en productievolume.

- Casestudy

Industrie -toepassingen:

Chemische industrie: bij chemische productie worden filterpersen gebruikt om afvalwater en vaste materialen te scheiden na chemische reacties. Corrosiebestendige filterpersen kunnen effectief vloeistoffen die sterke zuren of basen bevatten, verwerken.

Mijnbouw: filterpersen worden vaak gebruikt om vaste stoffen van erts slurries te scheiden tijdens het raffineren van erts. De mijnindustrie verwerkt grote hoeveelheden slurry en stelt hoge eisen aan de efficiëntie en duurzaamheid van apparatuur.

Voedselindustrie: gebruikt voor het filteren van vloeistoffen zoals sap, olie en zuivelproducten. De voedingsindustrie stelt hoge eisen aan de reinheid van apparatuur en materiaalhygiëne, waardoor het bijzonder belangrijk is om filterpersen te selecteren gemaakt van FDA-gecertificeerde materialen.

- Toekomstige ontwikkelingstrends

Technologische vooruitgang:

Intelligente controle: met de ontwikkeling van industrie 4.0 nemen filterpersen in toenemende mate intelligente werking aan, inclusief realtime monitoring en automatische aanpassing van filtratieparameters.

Energiebesparende ontwerp: de nieuwe generatie filterpersen richt zich op het verminderen van het energieverbruik en het gebruik van efficiëntere filtratie- en druksystemen om de algehele efficiëntie te verbeteren.

Milieubescherming: toekomstige filterpersapparatuur zal meer nadruk leggen op de bescherming van het milieu, het verminderen van het energieverbruik, het optimaliseren van afvalverwijdering en het minimaliseren van de milieu -impact van de productie.