De prestaties van het filterpers optimaliseren: tips voor maximale efficiëntie

2025.04.14

2025.04.14

Industrnieuws

Industrnieuws

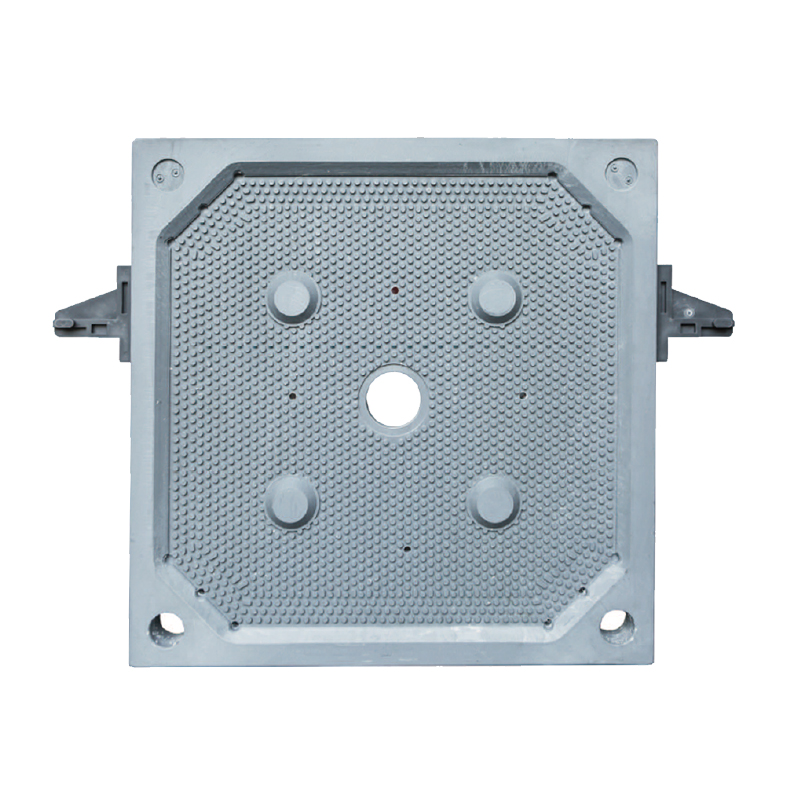

In industrieën zoals mijnbouw, chemische verwerking, voedsel en drank en afvalwaterzuivering, de Filter drukken blijft een hoeksteen van vaste-vloeistof scheidingstechnologie. Het vermogen om een droge filtercake te produceren tijdens het herstellen van schoon filtraat maakt het onmisbaar voor efficiënte bewerkingen. Slecht geoptimaliseerde filterpersen kunnen leiden tot overmatig energieverbruik, langere cyclustijden, inconsistente cake droogheid en voortijdige slijtage van componenten. Deze inefficiënties vertalen zich in hogere operationele kosten en verminderde productiviteit. Om deze uitdagingen tegen te gaan, moeten operators een holistische aanpak hanteren die voervoorbereiding, apparatuurinstellingen, stoffen selectie en proactief onderhoud omvat.

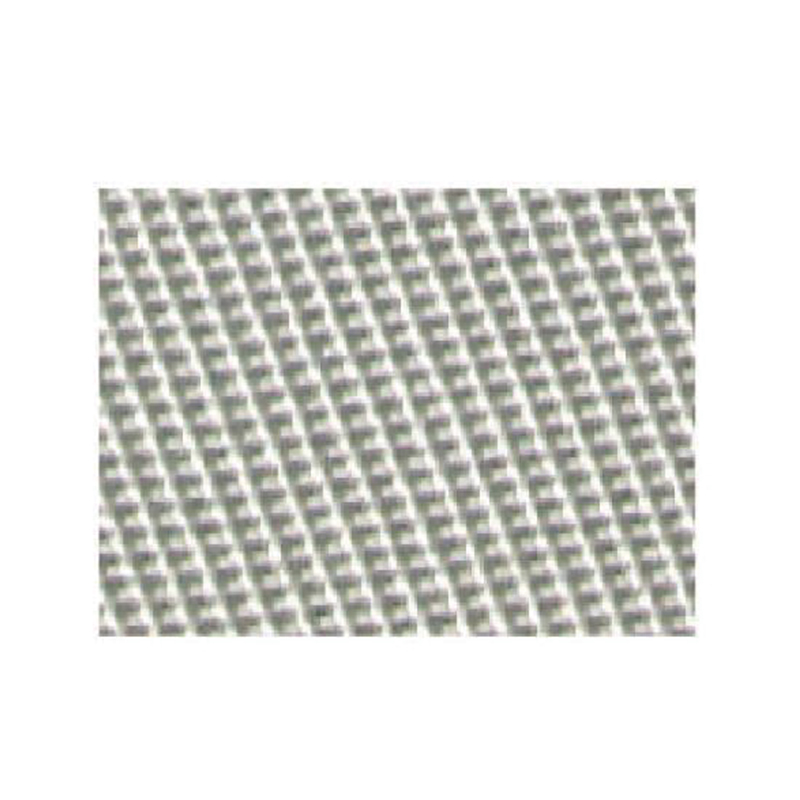

De rol van filterdoek in prestatie -optimalisatie

Een van de meest kritieke componenten die de efficiëntie van het filterpers beïnvloeden, is het filterdoek. Het materiaal, het weefpatroon en de poriegrootte bepalen niet alleen de filtratiesnelheid, maar ook de duidelijkheid van het filtraat en het vochtgehalte van de cake. Het selecteren van de juiste doek omvat het in evenwicht brengen van chemische compatibiliteit, deeltjesbehoud en duurzaamheid. Polypropyleendoeken worden bijvoorbeeld op grote schaal gebruikt vanwege hun weerstand tegen zuren en alkalis, terwijl polyester de voorkeur kan hebben voor toepassingen op hoge temperatuur.

Na verloop van tijd kunnen filterdoeken verblind worden - opgeslokt met fijne deeltjes die de permeabiliteit verminderen. Om dit te verzachten, is regelmatige reiniging met hogedruk water of chemische wasbeurten essentieel. Operators moeten doeken inspecteren op tranen of overmatige slijtage, omdat beschadigde doeken leiden tot lekken en ongelijke filtratie. Sommige geavanceerde systemen bevatten automatische stoffenwassystemen tussen cycli, waardoor consistente prestaties zonder handmatige interventie worden gewaarborgd.

Lurry -voorbereiding: de basis van efficiënte filtratie

Voordat slurry zelfs de filterpers binnenkomt, moeten de eigenschappen zorgvuldig worden gecontroleerd. De deeltjesgrootteverdeling, concentratie vaste stoffen en chemische samenstelling spelen allemaal cruciale rollen bij het bepalen van de filtratie -efficiëntie.

Als de vaste stoffen in de slurry te fijn zijn, kunnen ze een dichte, ondoordringbare laag op de filterdoek vormen, waardoor de filtratie wordt vertraagd. In dergelijke gevallen kunnen voorbehandelingsmethoden zoals flocculatie of coagulatie fijne deeltjes agglomereren in grotere clusters, waardoor ontwatering wordt verbeterd. Omgekeerd, als de slurry te verdunnen is, heeft de filterpers meer cycli nodig om hetzelfde volume te verwerken, waardoor energie en tijdkosten worden verhoogd. Het optimaliseren van de concentratie van de voedingsverdediger zorgt ervoor dat de pers op zijn ontworpen capaciteit werkt zonder onnodige vertragingen.

Temperatuur en pH beïnvloeden ook filtratie. Verhoogde temperaturen kunnen vloeistofviscositeit verminderen, de filtratie versnellen, maar kunnen ook bepaalde filterdoekmaterialen afbreken. Evenzo vereisen zeer zure of alkalische slurries chemisch resistente doeken om snelle achteruitgang te voorkomen.

Optimalisatie van de filtratiecyclus voor snelheid en cake droogheid

De filtratiecyclus bestaat uit vul-, druk- en cake -ontladingsfasen, die elk precieze controle vereisen. Te drukken het systeem kan de filterplaten of doeken beschadigen, terwijl onvoldoende druk leidt tot natte, slecht ontwaterde cakes. Moderne filterpersen gebruiken vaak programmeerbare logische controllers (PLC's) om drukhelling te automatiseren, waardoor optimale compressie wordt gewaarborgd zonder het systeem te overbelasten.

Tijdens de vulfase is een uniforme verdeling van slurry over alle kamers cruciaal. Ongelijke voeding kan ertoe leiden dat sommige platen dikkere cakes vormen dan andere, waardoor de algehele efficiëntie wordt verminderd. Zodra de kamers vol zijn, begint de drukfase, waar hydraulische of pneumatische druk extra vloeistof eruit perste. Membraanfilterpersen gaan een stap verder met behulp van opblaasbare diafragma's om secundaire compressie toe te passen, wat aanzienlijk drogere cakes oplevert in vergelijking met traditionele verzonken plaatontwerpen.

De uiteindelijke stap - ontlading van de streep - moet netjes worden uitgevoerd om te voorkomen dat restmateriaal het systeem verstopt. In geautomatiseerde filterpersen helpen plaatverschuivers en trillingsondersteunde ontladingsmechanismen te zorgen voor volledige cake-afgifte, waardoor handmatige reinigingsvereisten worden geminimaliseerd.

Onderhoud: het voorkomen van downtime en het verlengen van de levensduur van apparatuur

Zoals elke industriële machines, vereisen filterpersen regelmatig onderhoud om op piekefficiëntie te werken. Hydraulische systemen moeten worden gecontroleerd op lekken en de juiste olieniveaus, omdat drukschommelingen kunnen leiden tot inconsistente filtratie. De filterplaten zelf moeten worden geïnspecteerd op scheuren of kromtrekken, die de integriteit van de afdichting in gevaar kunnen brengen.

Gemeenschappelijke operationele problemen omvatten langzame filtratiesnelheden, natte cakes en ongelijke cakevorming. Langzame filtratie duidt vaak op verstopte doeken of onjuist voorbereide slurry, terwijl natte taarten onvoldoende druktijd of druk suggereren. Ongelijke cakes kunnen wijzen op verkeerd uitgelijnde platen of ongelijke slurrydistributie. Het aanpakken van deze problemen voorkomt onmiddellijk schade op lange termijn en handhaaft de doorvoer.

The Future: Automation and Advanced Filter Press Technologies

Terwijl industrieën aandringen op een grotere efficiëntie en lagere operationele kosten, wordt automatisering een standaardfunctie in moderne filterpersen. Geautomatiseerde plaatverschuivers, stoffen wassystemen en realtime monitoringsensoren verminderen de arbeidsvereisten en verbeteren de consistentie. Sommige geavanceerde systemen bevatten zelfs AI-gedreven aanpassingen, waarbij cyclusparameters worden geoptimaliseerd op basis van realtime slurrycondities.

Een andere innovatie is de opkomst van energie-efficiënte ontwerpen, zoals variabele frequentieaandrijving (VFD) pompen die de stroomsnelheden dynamisch aanpassen, waardoor het stroomverbruik wordt verminderd. Membraanfilterpersen, met hun vermogen om ultradroge cakes te bereiken, wint ook aan grip in toepassingen waar de verwijderingskosten een grote zorg zijn.