Hoe verbetert filterpers de efficiëntie van vaste-vloeistofscheiding in industriële productieprocessen?

2025.05.06

2025.05.06

Industrnieuws

Industrnieuws

De Filter drukken Versnelt het vaste-vloeistofscheidingsproces door onder hoge druk te werken. Het basiswerkprincipe is dat de vloeistof gedwongen wordt om door het filterdoek te worden onder druk gezet, de vaste deeltjes op het filterdoek worden gevangen en de heldere vloeistof wordt afgevoerd aan de andere kant. Vergeleken met traditionele zwaartekrachtfiltratie of centrifugaalscheiding, kan de filterpers in een kortere tijd filtratie bereiken bij hogere druk. Deze hoge druk versnelt niet alleen het scheidingsproces, maar verbetert ook de retentie -efficiëntie van vaste deeltjes aanzienlijk, waardoor een hoge zuiverheid van de vloeistof wordt gewaarborgd. Het vaste-vloeistofscheidingseffect is meer verfijnd dan veel andere apparaten, vooral geschikt voor productieomgevingen die een zeer nauwkeurige scheiding vereisen.

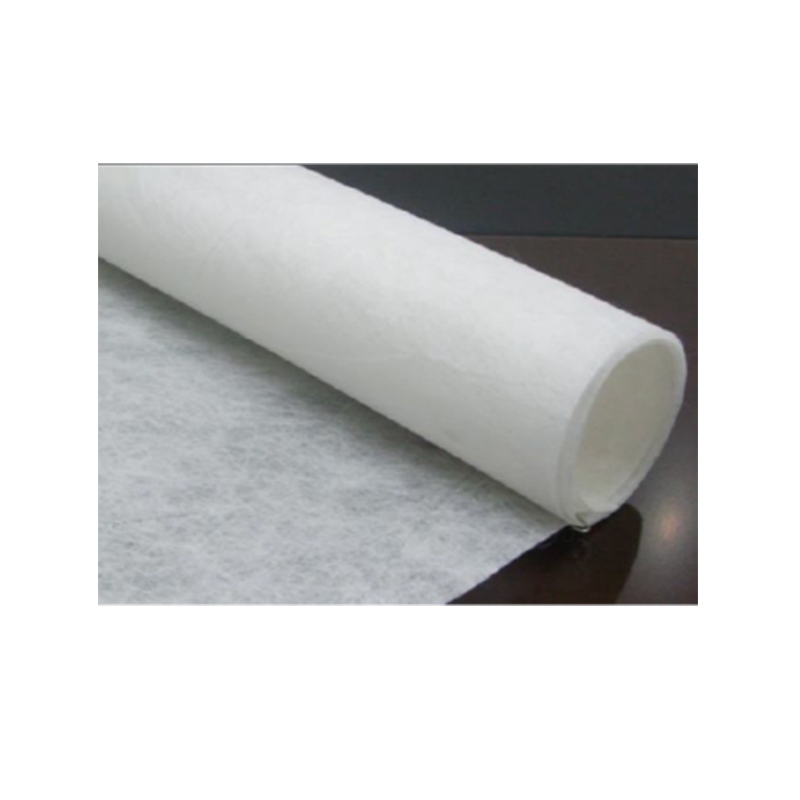

Een ander belangrijk voordeel van de filterpers is de selectiviteit en het aanpassingsvermogen van zijn filterdoek. Volgens verschillende productie -eisen kunnen filterdoeken van verschillende materialen en poriegroottes worden geselecteerd om vaste deeltjes van verschillende grootte en vormen te huisvesten. Door het aangepaste ontwerp van het filterdoek kan de filterpers worden geoptimaliseerd voor specifieke materialen om ervoor te zorgen dat het ideale vaste-vloeistofscheidingseffecten kan bieden onder verschillende werkomstandigheden. Voor vloeistoffen die fijne deeltjes bevatten, kan de filterpers bijvoorbeeld deze kleine deeltjes effectief scheiden door het fijne filterdoekporieontwerp om een hoge netheid van de vloeistof te garanderen. De vervangbaarheid en diversiteit van dit filterdoek stellen de filterpers in staat om een rol te spelen in een breed scala van industriële toepassingen, of het nu gaat om het verwerken van materialen met grote deeltjes of vloeistoffen met fijneeltjes, het kan het beste scheidingseffect bereiken.

In het vaste-vloeistofscheidingsproces richt het filterdruk niet alleen zich op het scheidingseffect, maar ook op hoe de resterende vloeistof kan worden verminderd. Het ontwerpconcept benadrukt de maximale afvoer van vloeistof door druk uit te oefenen om het watergehalte van de filtercake te verminderen. Met deze functie kan de filterpers een grote hoeveelheid vast afval verwerken, terwijl de ontlading van afvalvloeistof wordt verminderd, wat niet alleen de werkefficiëntie verbetert, maar ook effectief voldoet aan de eisen van de milieubescherming. Wanneer veel industrieën afvalwater behandelen, besteden ze speciale aandacht aan het verwijderen van vaste materie in afvalwater. Het efficiënte scheidende scheidingsvermogen van de filterpers zorgt ervoor dat afvalwaterafvoer kan voldoen aan de normen voor milieubescherming van de industrie, waardoor milieuvervuiling wordt veroorzaakt veroorzaakt door overmatig afvalwater.

Moderne filterpers is ook op grote schaal uitgerust met geautomatiseerde besturingssystemen, wat de werking gemakkelijker en betrouwbaarder maakt. De toepassing van automatiseringstechnologie kan niet alleen automatisch het filtratieproces aanpassen, maar ook de volledige automatisering in filterplaatreiniging, slakafvoer en andere links realiseren, waardoor de productie -efficiëntie aanzienlijk wordt verbeterd. In vergelijking met de traditionele handmatige werking vermindert de automatiseringsfunctie de behoefte aan handmatige interventie, verbetert de de nauwkeurigheid van de werking en vermindert het risico op menselijke fouten. In veel grote productielijnen kan het geautomatiseerde systeem van de filterpers continu en stabiel worden uitgevoerd, waardoor een efficiënt en naadloos vast-vloeistofscheidingsproces wordt gewaarborgd.

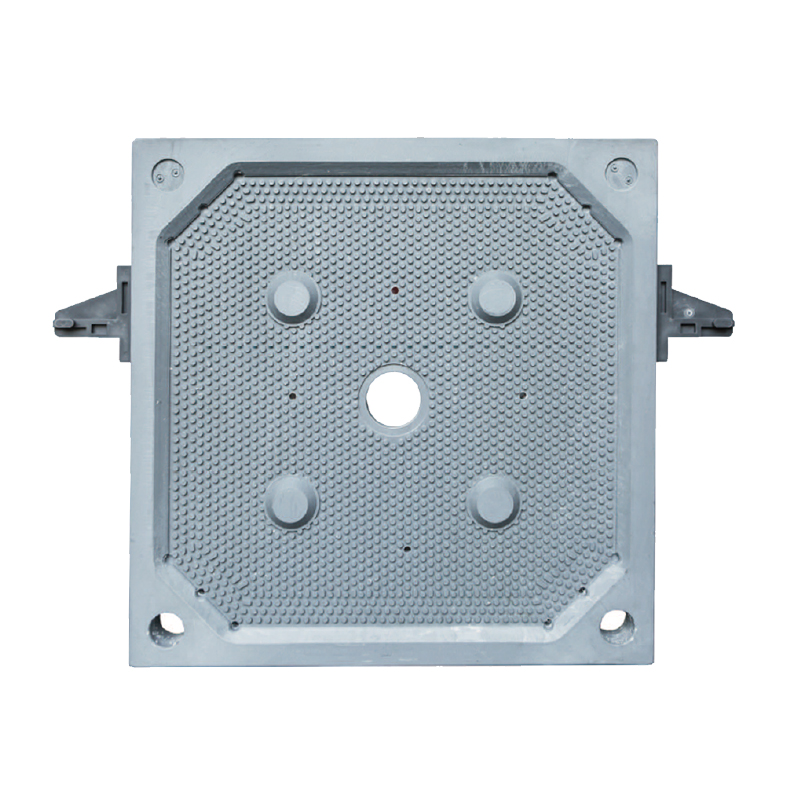

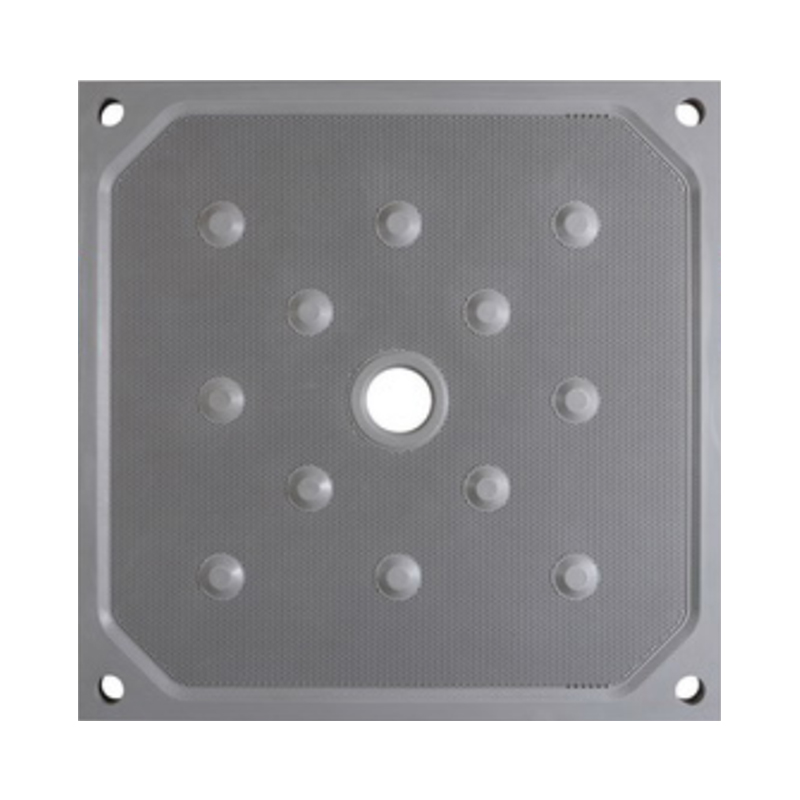

De hoge verwerkingscapaciteit van de filterpers is ook een van de belangrijke voordelen. Het kan in korte tijd een grote hoeveelheid materiaal verwerken, wat met name geschikt is voor industriële productieomgevingen die vaste-vloeistofscheiding met grote capaciteit vereisen. De filterpers kan meerdere batches vloeistof tegelijkertijd verwerken door de combinatie van meerdere filterplaten, die niet alleen het productieproces versnellen, maar ook de algehele productie -efficiëntie aanzienlijk verbetert. Of het nu gaat om erts-pulp in de mijnindustrie of in het proces van chemische afvalwaterzuivering, de hoge efficiëntie van de filterpers kan zorgen voor de continue werking van de productielijn en productie-stagnatie veroorzaakt door onvolledige vaste-vloeistofscheiding..