Hoe kunt u de efficiëntie van uw filterpersbewerking verbeteren?

2025.03.31

2025.03.31

Industrnieuws

Industrnieuws

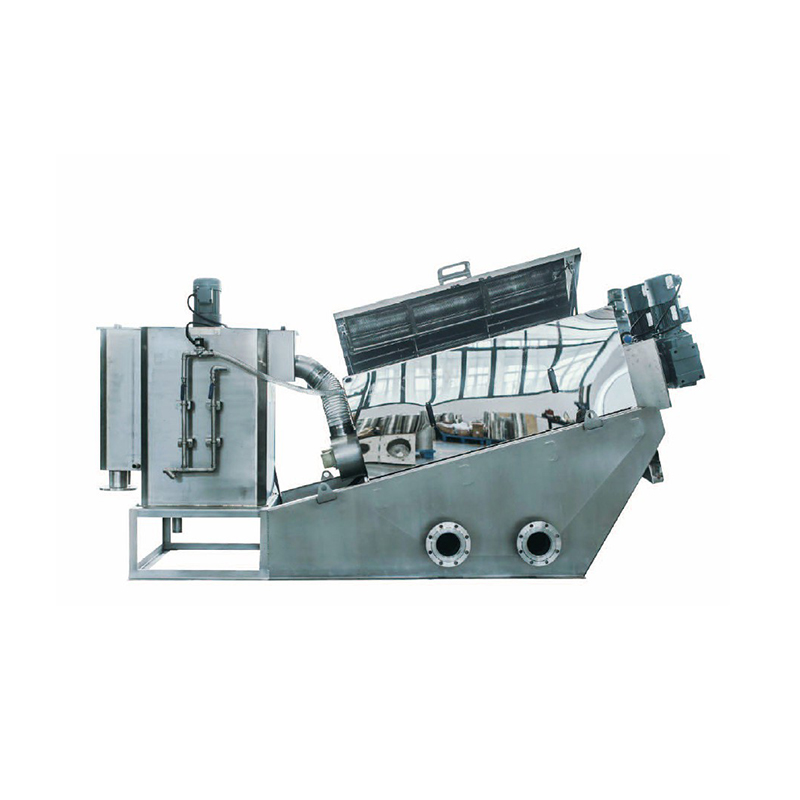

Het verbeteren van de efficiëntie van Filter drukken Operatie is een doel van veel industriële velden, vooral in toepassingen die grote hoeveelheden filtratie en efficiënte scheiding vereisen. Door de activiteiten te optimaliseren, kunnen bedrijven niet alleen de productiviteit verhogen, maar ook de onderhoudskosten verlagen en de langetermijnprestaties van de apparatuur verbeteren. Om dit doel te bereiken, zijn er veel factoren om te overwegen, waaronder bedrijfsparameters, apparatuuronderhoud, procesaanpassingen, enz. Drogen en reinigen van filtercakes zijn belangrijke links bij het verbeteren van de efficiëntie van filterpersen. Filtertaartreiniging helpt niet alleen om de kwaliteit van het filtraat te verbeteren, maar helpt ook om het vochtgehalte van de filtercake te verminderen. Het gebruik van geavanceerde reinigingstechnieken, zoals omgekeerde reiniging of het verhogen van het aantal wasbeurten, kan de netheid van de filtercake effectief verbeteren en de resterende verontreinigingen verminderen. In termen van filtertaartdrogen kan het gebruik van verwarmde droogsystemen of verbeterde luchtcirculatie de behoefte aan frequente reiniging aanzienlijk verminderen en de filtratiecapaciteit verbeteren. Door deze twee aspecten van de werking te optimaliseren, kan de filtratie -efficiëntie niet alleen worden verbeterd, maar de daaropvolgende verwerkingstijd kan ook worden verkort om een hogere output te garanderen.

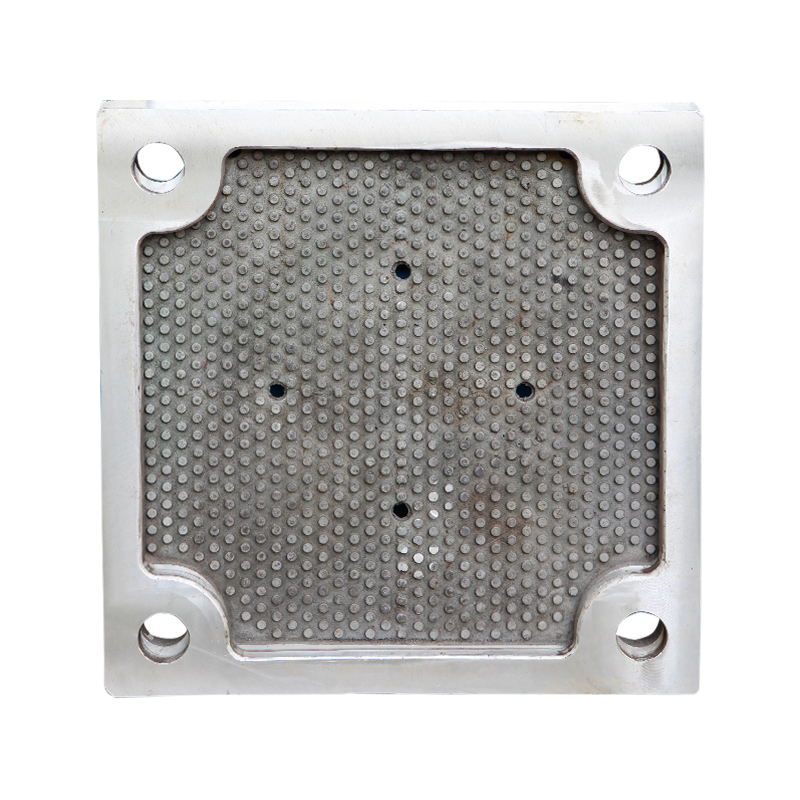

Regelmatige onderhoud en inspecties van apparatuur zijn essentieel om de voortdurende efficiënte werking van de apparatuur te waarborgen. Om falen van apparatuur of degradatie van prestaties te voorkomen, moet een preventief onderhoudsplan worden geïmplementeerd. Dit omvat regelmatige inspecties van de filterplaten, filterdoeken, diafragma's en hydraulische systemen van de filterdruk om slijtageproblemen in de tijd te detecteren en te vervangen. Het reinigen van het filterdoek is ook een belangrijk onderdeel van het onderhoud. Door het filterdoek schoon te houden kan verstopping voorkomen en een goed filtratie -effect garanderen. Regelmatige geautomatiseerde reinigingssystemen kunnen ook de downtime aanzienlijk verminderen en de productie -efficiëntie verbeteren. Tijdens de werking is de controle van het slurry -feed even belangrijk. Als de voedingssnelheid te hoog is, kan dit ervoor zorgen dat de filterpers overbelasting, het filtratie -effect beïnvloeden en zelfs falen van apparatuur veroorzaken; Hoewel een te lage voedingssnelheid de productie -efficiëntie beïnvloedt. Daarom is het noodzakelijk om ervoor te zorgen dat de voedingsstroom en druk stabiel blijven. Om dit te bereiken, kan het slurry -voedingsproces automatisch worden bestuurd door stroommeters en druksensoren om de continuïteit en stabiliteit van de voeding te waarborgen, waardoor de filtratiekwaliteit en de filtratiesnelheid worden verbeterd.

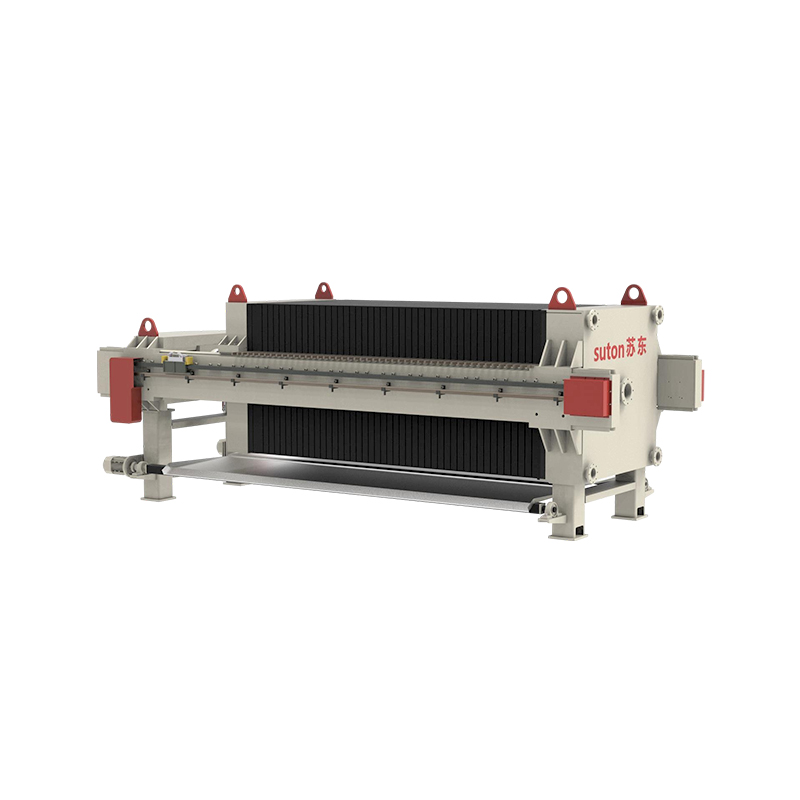

Het gebruik van een geautomatiseerd filterplaatbewegingssysteem is ook een effectieve manier om de efficiëntie te verbeteren. De traditionele handmatige methode voor het verplaatsen van filterplaat is niet alleen tijdrovend en arbeidsintensief, maar kan ook slijtage van apparatuur en downtime veroorzaken als gevolg van onjuiste werking. Het geautomatiseerde filterplaatbewegingssysteem kan de filterplaat automatisch verplaatsen na elke filtratiecyclus, die niet alleen handarbeid vermindert, maar ook een onjuiste werking vermijdt veroorzaakt door menselijke fouten, waardoor de automatisering en bedrijfsefficiëntie van de apparatuur wordt verbeterd. Deze geautomatiseerde systemen kunnen ook de slijtage van de apparatuur verminderen en de levensduur van apparatuur verlengen. Het optimaliseren van filtratieparameters is ook een sleutelfactor bij het verbeteren van de efficiëntie. Verschillende filtratieprocessen vereisen verschillende parameteraanpassingen, zoals druk, filtratietijd en vacuüm. Door deze parameters te optimaliseren, kan een efficiënter scheidingsproces worden bereikt. Deze parameters kunnen worden aangepast via een realtime bewakingssysteem om ervoor te zorgen dat elke filtratiecyclus in optimale staat is. Met behulp van geavanceerde sensoren en besturingssystemen kunnen belangrijke indicatoren zoals filtercakdruk en voedingssnelheid tijdens het productieproces in realtime worden gecontroleerd en de operatiestrategie kan in de tijd worden aangepast om een hogere efficiëntie te bereiken.

Als uw productiebehoeften hogere ontwateringsprestaties vereisen, kunt u overwegen om membraanfilterplaten te gebruiken. Membraanfilterplaten verhogen de droogheid van de filtercake en verminderen het vocht in het filtraat door de druk tijdens de filtratiecyclus te verhogen. Hoewel dit type filterplaat een hogere initiële investering heeft, kan het de productiecapaciteit verhogen en de verwijderingskosten van filtertaart bij langdurige werking besparen. Het gebruik van membraanfilterplaten verbetert niet alleen het ontwateringseffect, maar verkort ook de filtratiecyclus, waardoor de productie -efficiëntie aanzienlijk wordt verbeterd. Hoewel het de efficiëntie verbetert, mag het optimaliseren van het herstel van filtraat niet worden genegeerd. Het verminderen van filtraatverliezen is essentieel om de algehele operationele efficiëntie te verbeteren. Filtraatlekkage kan effectief worden verminderd door ervoor te zorgen dat de filterplaten goed zijn afgedicht en het gebruik van geschikte filterdoeken. Om ervoor te zorgen dat het filtraatherstel niet is besmet, moet het filtraatverzamelingssysteem zorgvuldig worden onderhouden om ervoor te zorgen dat er geen lekkage of verontreiniging is tijdens het verzamelproces.