Wat is het PLC -systeem van automatische filterdruk met doeken ontlading?

2024.08.16

2024.08.16

Industrnieuws

Industrnieuws

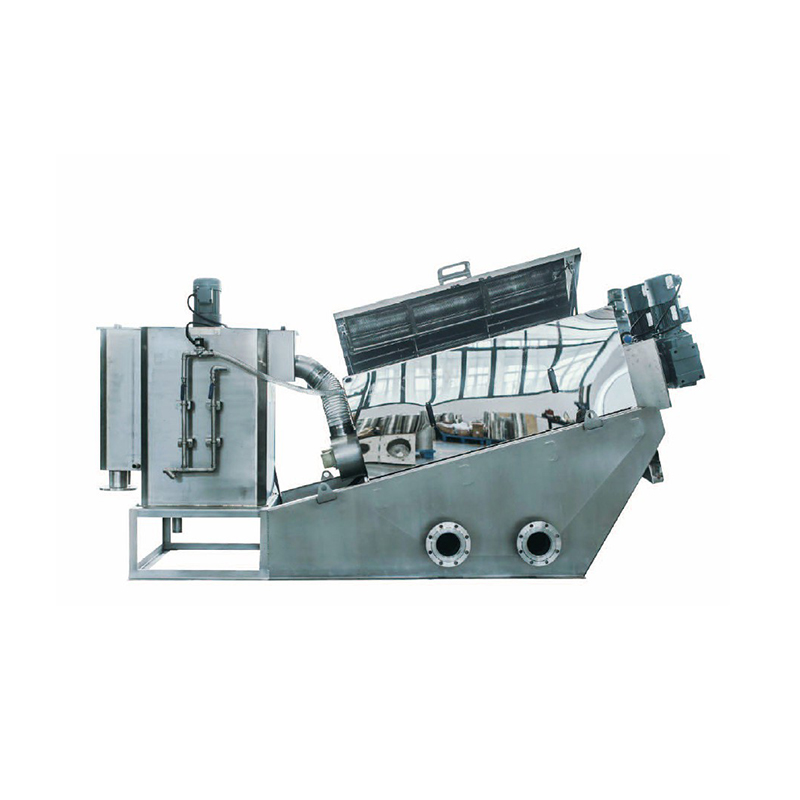

Op het gebied van moderne industriële vaste-vloeistofscheiding, Automatisch filterdruk met doeken ontlading heeft de kenmerken van hoge efficiëntie en automatisering, dus het is de voorkeursapparatuur in veel industrieën geworden. Achter al deze efficiëntie en automatisering is het onafscheidelijk van het kernbesturingssysteem-PLC-besturingssysteem.

Aangezien de hersenen van de automatische stoffen losfilterfilterpers, is het PLC -besturingssysteem verantwoordelijk voor het ontvangen van signalen van invoerapparaten zoals sensoren en knoppen, en deze signalen te verwerken volgens de logica van de preset -programma, en uiteindelijk besturingssignalen naar de actuator uitvoert om te realiseren om te realiseren de automatische werking van de apparatuur. In de automatische doek lossenfilterdruk is het PLC-besturingssysteem verantwoordelijk voor het besturen van het hoofdproces zoals filtratie en drukken, en voert het ook belangrijke functies uit zoals het lossen van stoffen, foutalarm en zelfbescherming.

Het PLC -besturingssysteem bestaat voornamelijk uit hardware en software. Het hardwaregedeelt omvat PLC -host-, invoer- en uitvoermodule, stroommodule, communicatiemodule, enz.; Het softwaregedeelt omvat het besturingsprogramma, Human-Machine Interface (HMI), enz. In de automatische losfilterdruk is de PLC verbonden met de sensoren en actuatoren op de apparatuur via de invoer- en uitvoermodules, verzamelt de apparatuurbewerkingsgegevens in Real Tijd, en verwerkt de gegevens en voert de beslissing uit volgens het controleprogramma. Via de HMI -interface kan de operator intuïtief de werkingstatus van de apparatuur begrijpen, parameters instellen en fouten diagnosticeren.

Het bedieningsproces van het PLC -besturingssysteem in de automatische losfilterpers is als volgt: Nadat de apparatuur is gestart, ontvangt de PLC signalen van de sensor, zoals signalen op vloeistofniveau, druksignalen, enz. in normale werkconditie; Volgens de preset -procesparameters en de besturingslogica worden de PLC -uitgangen besturingssignalen voor de actuator, zoals het starten van de voederpomp voor het filteren, het stimuleren van het klemmechanisme voor het drukken, enz.; Nadat het persen is voltooid, regelt de PLC het automatische losapparaat om de filtercake op het filterdoek te verwijderen; Gedurende het hele proces zal de PLC de werkingsstatus van de apparatuur continu controleren. Zodra een abnormale situatie is gevonden, zoals overbelasting, kortsluiting, enz., Wordt het foutalarm en het zelfbeschermingsmechanisme onmiddellijk geactiveerd om de veilige en stabiele werking van de apparatuur te waarborgen.

De toepassing van het PLC -besturingssysteem in het automatische losfilterpers biedt veel voordelen. Het verbetert de automatisering en productie -efficiëntie van de apparatuur en vermindert de arbeidsintensiteit. Door precieze controle en monitoring zorgt het voor de stabiliteit en betrouwbaarheid van het filter- en drukproces. Het PLC -besturingssysteem heeft ook een goede schaalbaarheid en onderhoudbaarheid, wat handig is voor latere functie -upgrades en probleemoplossing. Op het gebied van chemisch, farmaceutisch, voedsel, milieubescherming, enz. Beginnen meer en meer automatische losfilterpersen PLC -besturingssystemen te gebruiken als hun kerncontrole -eenheden.