Wat zijn de belangrijkste factoren die de kosten van een volautomatische filterpers bepalen?

2026.02.09

2026.02.09

Industrnieuws

Industrnieuws

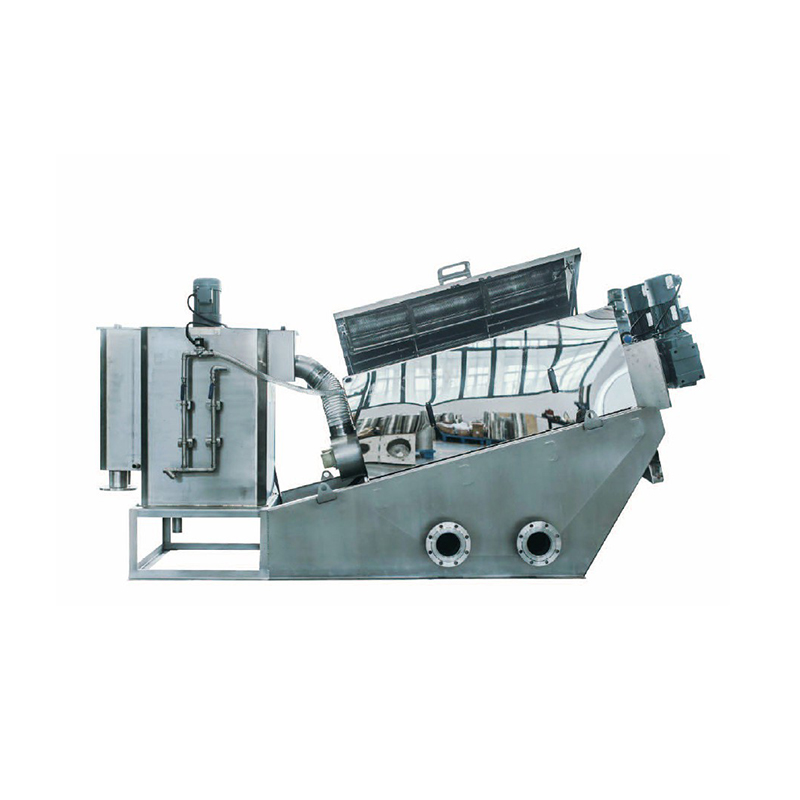

Voor industriële activiteiten variërend van mijnbouw en chemische verwerking tot gemeentelijke afvalwaterzuivering, investeren in een volledig automatische filterpers is een strategische stap richting operationele efficiëntie en lagere arbeidskosten. Bij het aanvragen van offertes ontdekken veel projectmanagers echter een aanzienlijk prijsverschil tussen modellen die schijnbaar ‘hetzelfde doen’.

De kosten van een filterpers zijn niet alleen een weerspiegeling van de fysieke omvang; het is een complexe berekening van materiaalkunde, technische precisie en automatiseringsdiepte. Het begrijpen van deze kostenfactoren is essentieel voor het berekenen van uw Return on Investment (ROI) en Total Cost of Ownership (TCO).

1. Filtratiegebied en volume: de productieschaal

De meest directe kostenveroorzaker is de fysieke schaal van de machine, gemeten aan de hand van het filtratieoppervlak () en het cakevolume. Dit bepaalt hoeveel vast materiaal de machine in één cyclus kan verwerken.

- Plaathoeveelheid en -grootte: Een systeem met platen van 500 mm x 500 mm kost aanzienlijk minder dan een mammoet van 2000 mm x 2000 mm. Elke toename van de plaatgrootte vereist dat het hoofdframe (zijrails of brugbalken) exponentieel wordt versterkt. Om enorme hydraulische klemkrachten te kunnen weerstaan, die vaak honderden tonnen kunnen bereiken, hebben grootschalige machines dikker koolstofstaal met een hogere kwaliteit nodig.

- Structurele integriteit en materiaalverbruik: Naarmate het filteroppervlak groter wordt, neemt de mechanische spanning op het frame toe. Volautomatische grootschalige persen vereisen vaak complexe lasprocessen en dure anticorrosiebehandelingen, zoals zandstralen gevolgd door epoxy-zinkrijke coatings. In corrosieve omgevingen kan het frame zelfs een roestvrijstalen bekleding vereisen. De grondstofkosten en verwerkingsarbeid voor dit zware staalskelet vormen een groot deel van de initiële investering.

- Doorvoercapaciteit: Bij het kiezen van een formaat gaat het niet alleen om het voldoen aan de huidige behoeften, maar ook om het omgaan met piekstromen. Een systeem dat is ontworpen om een hoger drogestofgehalte per uur (DS/u) te verwerken, vereist robuustere ondersteuningscomponenten en snellere cyclustijden, wat uiteraard een hogere prijs met zich meebrengt.

2. Mate van automatisering: van basiscycli tot “Lights-Out”-bediening

De term 'automatisch' bestaat op een spectrum. Hoe dichter je bij een ‘lights-out’ of autonome fabrieksomgeving komt, hoe hoger de initiële kapitaaluitgaven (CAPEX), maar hoe lager de operationele uitgaven op de lange termijn (OPEX).

- Plaatverplaatsingssystemen: Een standaard automatische pers kan één plaat tegelijk verschuiven. Hoogwaardige “Fast Action”-modellen kunnen groepen platen of zelfs het hele platenpakket tegelijkertijd verschuiven (eenmalige ontlading) om de cyclustijd drastisch te verkorten. Dit vereist complexe mechanische verbindingen, motoren met variabele frequentieaandrijving (VFD) en uiterst nauwkeurige verplaatsingssensoren.

- Integrated Control Systems (PLC): Het ‘brein’ van de machine – meestal een PLC van Siemens of Allen-Bradley – is een belangrijke kostenfactor. Geavanceerde systemen omvatten SCADA-integratie, monitoring op afstand via het Internet of Things (IoT) en geautomatiseerde drukcompensatie. Met deze systemen kan de pers ‘nadenken’ en de snelheden van de voedingspomp aanpassen op basis van interne druksensorfeedback om de droogheid van de cake te optimaliseren en ‘uitbarstingen’ te voorkomen.

- Ondersteunende robotica: Functies zoals automatische doekwassystemen, automatische lekbakken (bommenruimtedeuren) en cake-afvoervibrators zijn modulaire toevoegingen. Hoewel ze de initiële aankoopprijs verhogen, elimineren ze de noodzaak van handmatige interventie, waardoor het risico op letsel voor de operator aanzienlijk wordt verminderd en de effectieve uptime van de apparatuur wordt vergroot.

3. Kostenvergelijkingstabel: handmatige versus volautomatische filterpers

| Kostendimensie | Handmatig/semi-automatisch | Volautomatische filterpers | Impact op lange termijn |

| Beginkapitaal (CAPEX) | Laag tot gemiddeld | Hoge initiële investering | Aanzienlijke premie voor automatiseringstechnologie. |

| Arbeidskosten (OPEX) | Zeer hoog (vereist handmatige ontlading) | Zeer laag (alleen periodiek toezicht) | Automatisering betaalt zichzelf doorgaans binnen 12 tot 24 maanden terug via arbeidsbesparingen. |

| Cyclusefficiëntie | Zeer variabel (afhankelijk van de operator) | Hoog (PLC-precisiebesturing) | Zorgt voor een consistente cakedroogte en productiestabiliteit. |

| Onderhoudsdiepte | Eenvoudig mechanisch | Gespecialiseerd technisch | Geautomatiseerde systemen vereisen technisch onderlegd elektrisch/hydraulisch onderhoud. |

| Veiligheidssystemen | Basisbescherming | Geavanceerd (Lichtgordijnen, vergrendelingen) | Vermindert de kans op ongevallen en wettelijke aansprakelijkheid aanzienlijk. |

4. Constructiematerialen: chemische compatibiliteit en druk

De fysieke omgeving waarin de filterpers werkt, bepaalt de kwaliteit van de gebruikte materialen, wat een cruciale rol speelt in de kostenstructuur.

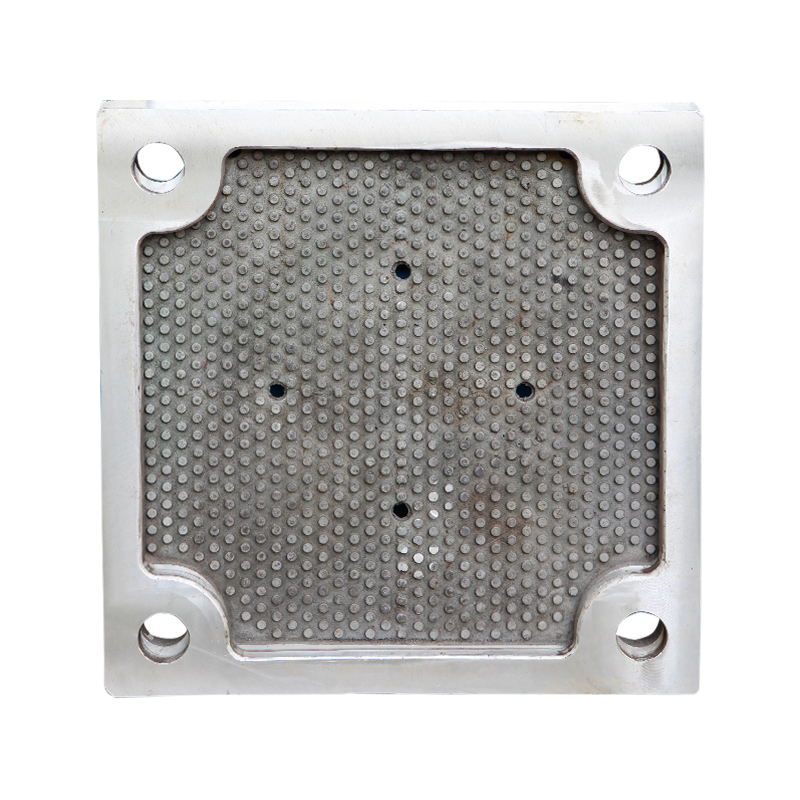

- Materiaal filterplaat: De meeste standaardplaten zijn gemaakt van versterkt polypropyleen (PP). Als uw proces echter hoge temperaturen () of extreme chemische zuurgraad/alkaliteit met zich meebrengt, heeft u mogelijk gespecialiseerde PVDF- of zelfs gietijzeren/roestvrijstalen platen nodig. Deze gespecialiseerde platen kunnen 3 tot 5 keer duurder zijn dan standaard PP-platen.

- Membraanknijptechnologie: een membraanfilterpers is aanzienlijk duurder dan een standaard kamerpers. Het omvat flexibele, uitzetbare membranen die een “secundaire samendrukking” van de filterkoek mogelijk maken. Dit voegt de kosten toe van een aanvullend lucht- of wateropblaassysteem onder hoge druk, maar levert aanzienlijk drogere cakes op, waardoor de daaropvolgende slibafvoer- en transportkosten drastisch worden verminderd.

- Corrosiebeschermingsgraad: In zware omgevingen (zoals het recyclen van batterijen of mijnbouw) moet het hele frame mogelijk worden bekleed met roestvrij staal 304 of 316. Deze bescherming zorgt ervoor dat de machine niet wegcorrodeert in een zure atmosfeer, maar betekent wel een enorme sprong in de materiaalkosten.

5. Hydraulische en pompsystemen: de kracht achter de pers

Een filterpers is slechts zo efficiënt als de druk die hij kan handhaven. De techniek achter de hydraulische krachtbron (HPU) en de voedingspomp is een belangrijke prijsvariabele.

- Hogedrukmogelijkheden: standaardpersen werken op 6–8 bar. Hogedrukmodellen (15–20 bar) vereisen dikkere plaatranden en massieve hydraulische cilinders. De overstap van standaard naar hoge druk brengt een kwalitatieve sprong in mechanische sterkte en componentgewicht met zich mee, wat leidt tot een stijging van de kosten.

- Integratie van voedingspompen: Veel leveranciers noemen alleen de machine zelf, maar een echt “volautomatisch systeem” omvat meestal een gecoördineerde voedingspomp (zoals een pneumatisch membraan, een schroef of een gespecialiseerde filterperspomp). Het integreren van de pomplogica in de PLC zorgt ervoor dat de pers niet overdruk krijgt, waardoor de filterdoeken worden beschermd en “sproeien” of verkeerde uitlijning van het frame wordt voorkomen.

- Hydraulische betrouwbaarheid: Premiumsystemen maken gebruik van ventielblokken met hoge cyclus en robuuste afdichtingen. In een automatische omgeving waar de machine twintig keer per dag kan draaien, vormen de kosten van uiterst betrouwbare hydraulische componenten in wezen een verzekering tegen ongeplande stilstand.

Veelgestelde vragen: veelgestelde vragen

Vraag 1: Is een volautomatische filterpers de extra kosten waard ten opzichte van een handmatige filterpers?

A: Als uw arbeidskosten hoog zijn of uw productievolume consistent en groot is, ja. De ROI wordt doorgaans snel gerealiseerd door arbeidsbesparingen, grotere capaciteit en het “Dry Cake”-voordeel, waardoor de transport- en stortkosten lager worden.

Vraag 2: Hoe beïnvloedt de droogheid van cake de totale kosten?

A: Hoewel een machine die een drogere cake produceert (zoals een membraanpers) in eerste instantie meer kost, kan deze jaarlijks duizenden dollars besparen op de kosten voor afvalverwerking. In veel bedrijfstakken is het “transporteren van water” naar een stortplaats de grootste verborgen kostenpost.

Vraag 3: Kan ik een handmatige filterpers later upgraden naar automatisch?

A: Hoewel sommige componenten achteraf kunnen worden gemonteerd, is dit zelden kosteneffectief. Het frame van een automatische pers is van de grond af aan ontworpen om plaats te bieden aan verschuivende sporen en sensoren. Het is bijna altijd beter om te investeren in het automatiseringsniveau dat u over drie jaar nodig heeft.

Referenties en verder lezen

- Water Environment Federation (WEF):Richtlijnen voor geautomatiseerde slibontwateringssystemen en kosten-batenanalyses.

- Chemical Engineering Journal: Studies over energie-efficiëntie bij hogedrukmembraanfiltratie versus standaard kamerpersen.

- ISO 9001:2015-normen: kwaliteitsmanagementsystemen bij de productie van industriële drukvaten en filtratieapparatuur.