Hoe de werkefficiëntie en energiebesparing van filterpers te verbeteren

2025.07.14

2025.07.14

Industrnieuws

Industrnieuws

1. Optimaliseer de voedingsmethode

Voerdrukregeling:

De voedingsdruk van het filterpers heeft direct invloed op de filtratiesnelheid en de kwaliteit van de filtercake. Als de voedingsdruk te hoog is, zal deze overmatige uitbreiding van het filterdoek veroorzaken, de slijtage van de filterdoek verhogen en kan het schade aan de filterplaat veroorzaken; Als de voedingsdruk te laag is, zal de stroom van de gefilterde vloeistof worden beperkt, wat resulteert in een langzame filtratiesnelheid en een slecht filtratie -effect. De optimale voedingsdruk moet worden aangepast aan de kenmerken van het materiaal. Wanneer bijvoorbeeld het verwerken van materialen met een hoge viscositeit of een hoog vaste gehalte, kan de voedingsdruk op de juiste manier worden verhoogd, terwijl voor vloeistoffen met een laag vaste gehalte en lage viscositeit de voedingsdruk kan worden verlaagd. Moderne filterpersen zijn meestal uitgerust met een geautomatiseerd drukbesturingssysteem om de voedingsdruk aan te passen aan realtime gegevens om miswerking te voorkomen veroorzaakt door handmatige interventie.

Uniforme verdeling van voer:

Irrationeel ontwerp van het toevoersysteem leidt tot een ongelijke verdeling van vloeistof, die gedeeltelijke overbelasting van de filterplaat, onderbenut van sommige filterplaten en zelfs lokale blokkade zal veroorzaken, waardoor de bedrijfsefficiëntie van de apparatuur wordt verminderd. Door het ontwerp van de voedingspijplijn te optimaliseren of apparaten zoals vloeibare distributeurs en voedingsverdelingsplaten te introduceren, moet je ervoor zorgen dat de vloeistof gelijkmatig kan worden verdeeld over elke filterkamer om verspilling van middelen veroorzaakt door overmatige lokale druk te voorkomen. Dit verbetert niet alleen de filtratiesnelheid, maar vermindert ook de slijtage van het filterdoek en verlengt de levensduur van de apparatuur.

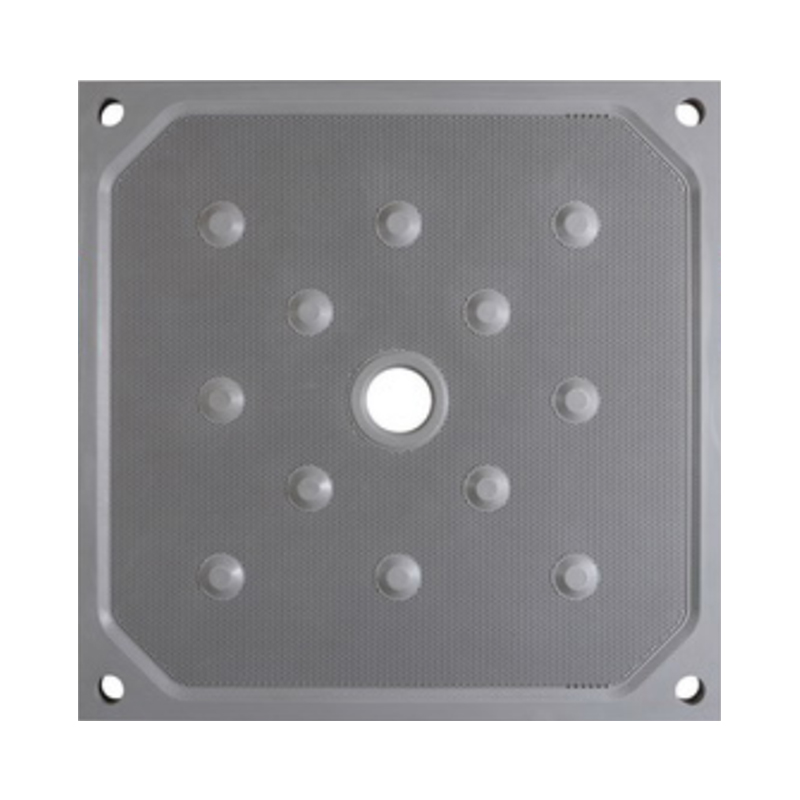

2. Kies het juiste filterdoek en filtermateriaal

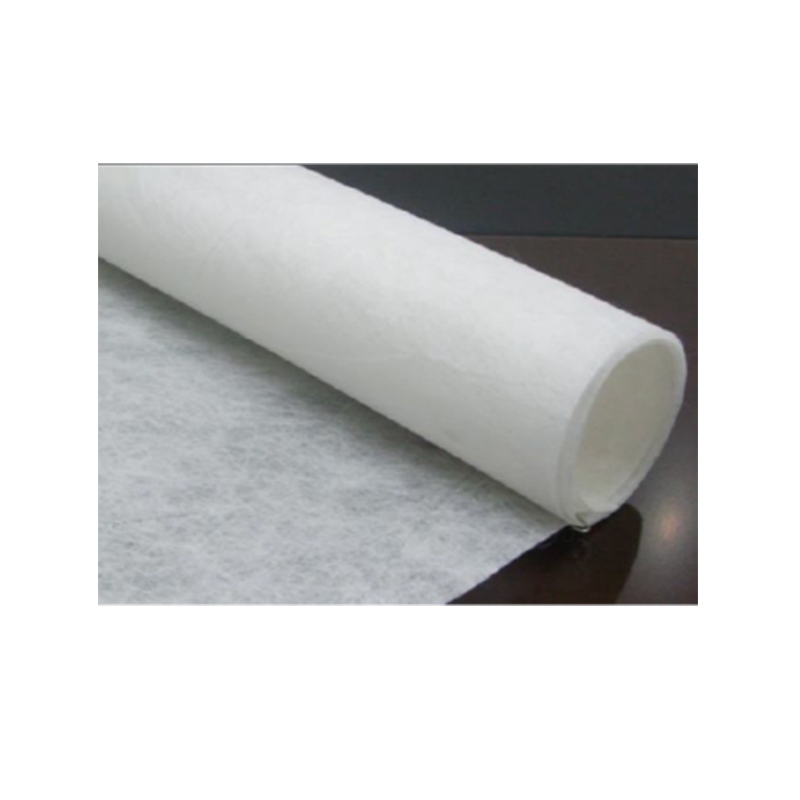

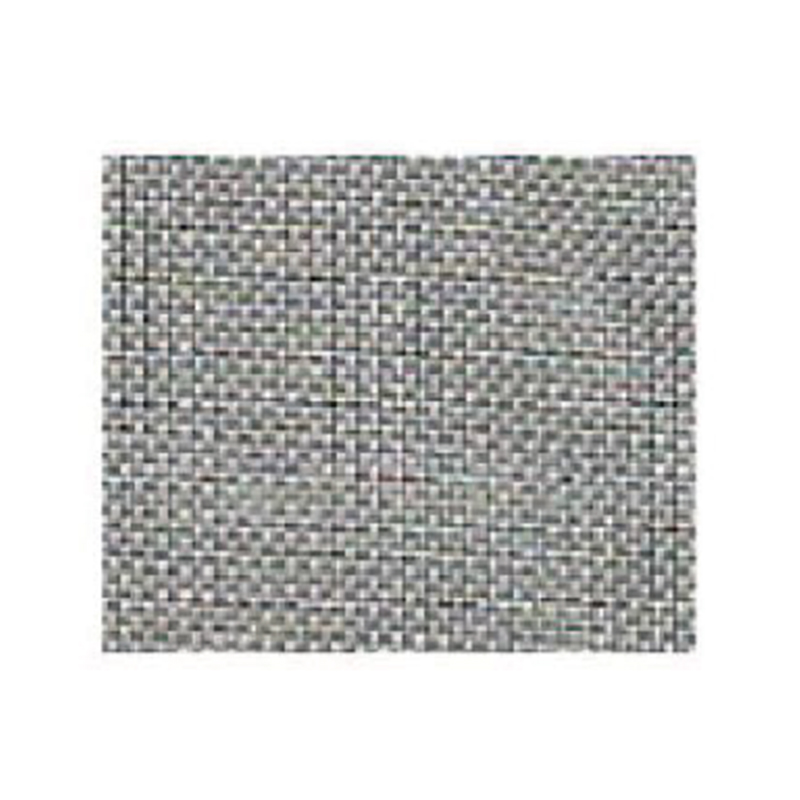

Selectie van filterdoek:

Filterdoek is een belangrijke factor die de filtratie -efficiëntie en filtercake -kwaliteit beïnvloedt. Het materiaal, de poriegrootte, de wevende methode, enz. Van het filterdoek zal een aanzienlijke impact hebben op het filtratie -effect. Veelgebruikte filterdoekmaterialen omvatten polyester (PET), polypropyleen (PP), nylon (PA), enz. Verschillende materialen zijn geschikt voor verschillende filtermedia. Polyester filterdoek is bijvoorbeeld geschikt voor de meeste chemische media, terwijl polypropyleen meer geschikt is voor het hanteren van zure en alkalische stoffen. De poriegrootte van het filterdoek moet worden geselecteerd op basis van de grootte van de vloeibare deeltjes. Gewoonlijk gebruiken materialen met grotere deeltjesgroottes filterdoeken met grotere poriën en moeten fijne deeltjesvloeistoffen filterdoeken met kleine poriën gebruiken. Bovendien heeft de weefmethode van het filterdoek (zoals gewoon weven, twill, enz.) Ook een grote impact op de filtratiesnelheid en de duurzaamheid van het filterdoek. Het kiezen van een geschikte weefmethode kan de filtratie -efficiëntie verbeteren.

Reiniging en onderhoud van filterdoek:

Het filterdoek zal worden geblokkeerd door vaste deeltjes en onzuiverheden tijdens het filtratieproces. Regelmatig reinigen van het filterdoek helpt de filtratie -efficiëntie te behouden. Er zijn veel reinigingsmethoden, zoals terugspoelen, ultrasone reiniging, chemische reiniging, enz. Backwashing is een veelgebruikte reinigingsmethode. Door het filterdoek te spoelen met omgekeerd vloeiende vloeistof, kan enige vaste materie op het oppervlak van het filterdoek worden verwijderd. Als het terugspoelingseffect niet duidelijk is, kan ultrasone reiniging of chemische reiniging worden overwogen om meer koppig vuil te reinigen. Controleer bovendien regelmatig de slijtage en veroudering van het filterdoek. Zodra het filterdoek in een groot gebied is beschadigd of geblokkeerd, moet het op tijd worden vervangen om het filtereffect te garanderen.

3. Optimaliseer de filtratiecyclus

Pas de filtratiecyclus aan:

De lengte van de filtratiecyclus heeft direct invloed op de efficiëntie van het gehele filtratieproces. Als de filtratiecyclus te lang is, wordt de filtercake te dik, waardoor de last op de filterpers wordt verhoogd en kan het filtraatstroomsnelheid vertragen; Als de cyclus te kort is, kan dit een onvolledige filtratie van het filtraat veroorzaken, en ongefilterde vaste materie blijft in de vloeistof, wat de productkwaliteit beïnvloedt. Volgens de werkelijke vloeistofkarakteristieken en het verwerkingsvolume kan het optimaliseren van de tijd van elke filtratiecyclus niet alleen de filtratie -efficiëntie verbeteren, maar ook onnodig energieverbruik vermijden. Gewoonlijk vereist het optimaliseren van de filtratiecyclus experimenten en ervaren ze accumulatie om de beste filtratietijd en interval te vinden.

Controleer de dikte van de filtercake: de dikte van de filtercake beïnvloedt direct de filtratie -efficiëntie en het daaropvolgende persenproces. Een te dunne filtercake is mogelijk niet in staat om alle onzuiverheden in de vloeistof volledig te filteren, wat resulteert in resterende vaste deeltjes in de vloeistof; terwijl een te dikke filtercake het drukverschil zal verhogen dat nodig is in het filtratieproces, wat resulteert in overmatig energieverspilling. Daarom is het noodzakelijk om de dikte van de filtercake te regelen volgens de eigenschappen van het gefilterde materiaal en de productie -eisen. Redelijke filtercake dikte kan niet alleen de filtratiesnelheid verhogen, maar ook het energieverbruik van apparatuur verminderen en de slijtage van de filterdoek verminderen.

4. Verhoog de werkdruk van de Filter drukken

Verhoog de werkdruk: het correct verhogen van de werkdruk van de filterpers kan helpen de filtratiesnelheid te verhogen, vooral bij het omgaan met materialen met een hoog vaste inhoud of een hoge viscositeit. Door de druk te vergroten, kan de verdichting van de filtercake effectief worden verbeterd, zodat meer vloeistof kan worden ontslagen, waardoor het filtratieproces wordt versneld. Bij het verhogen van de werkdruk moet deze zorgvuldig worden geregeld, omdat overmatige druk ertoe kan leiden dat het filterdoek breken of de apparatuur kan worden beschadigd, dus het is noodzakelijk om een geschikte druklimiet in te stellen om de veilige werking van de apparatuur te waarborgen.

Optimaliseer het drukregelsysteem: een efficiënt drukregelsysteem kan de systeemdruk in realtime controleren en aanpassen om ervoor te zorgen dat het altijd binnen het optimale werkbereik blijft. Naarmate de eigenschappen van de voedingsvloeistofverandering of het filtratieproces verandert, kan het geautomatiseerde drukregelsysteem de druk flexibel aanpassen aan de realtime gegevens om onnodig energieverval te voorkomen vanwege overmatig hoge druk en om een lage filtratie-efficiëntie te voorkomen als gevolg van te lage druk.

5. Versterk geautomatiseerde controle

Geautomatiseerd bewakingssysteem:

De introductie van een geautomatiseerd besturingssysteem kan de wijzigingen in verschillende parameters tijdens het filtratieproces in realtime controleren, zoals voedervolume, voederdruk, filtraatstroom, cakedikte, filterdrukwerkdruk, enz. Nadat deze gegevens worden geanalyseerd door intelligente algoritmen, kunnen de systeemparameters automatisch worden aangepast om ervoor te zorgen dat de filterpers in de beste toestand werkt. Wanneer het voedingsvolume bijvoorbeeld toeneemt, kan het systeem de voedingsdruk automatisch aanpassen om de filtratiesnelheid ongewijzigd te houden. Het geautomatiseerde besturingssysteem kan ook foutdiagnose en alarm uitvoeren, problemen op tijd detecteren en ermee omgaan en inefficiënte werking op de lange termijn voorkomen.

Intelligente aanpassing van het filtratieproces:

In sommige geavanceerde filterperssystemen kan het intelligente besturingssysteem, naast basis geautomatiseerde monitoring, ook historische gegevens combineren voor voorspelling en het filtratieproces automatisch optimaliseren. Via algoritmen voor machine learning kan het systeem geleidelijk de beste bedrijfsmodus onder verschillende materialen en werkomstandigheden leren, waardoor de efficiëntie geleidelijk wordt verbeterd en het energieverbruik tijdens langdurige werking wordt verminderd.

6. Optimaliseer de drainage- en uitlaatsysteem

Drainagesysteemontwerp:

Het ontwerp van het afvoersysteem is cruciaal voor het verbeteren van de filtratie -efficiëntie. Het afvoersysteem zou moeten proberen overmatige stroomweerstand van de vloeibare, overmatige buigen, losse gewrichten, enz. Te voorkomen, omdat deze factoren de stroomweerstand van de vloeistof zullen verhogen, de last op de pomp verhogen en het energieverbruik verhogen. Ontwerp een redelijke drainage -pijpleiding om ervoor te zorgen dat de vloeistof soepel kan worden ontladen, het energieverbruik van de pomp kan verminderen en de algehele efficiëntie van het systeem kan verbeteren.

Optimaliseer het uitlaatsysteem:

De rol van het uitlaatsysteem is vooral belangrijk onder de bedrijfsomstandigheden onder de druk. Tijdens het filterpersproces kan gas zich ophopen in de filterplaat. Als het uitlaatsysteem niet correct is ontworpen, zal gasbehoud het drukverschil vergroten, de verdichtingkwaliteit van de filtercake beïnvloeden en dus de filtratie -efficiëntie verminderen. Daarom is het ontwerpen van een geschikte uitlaatpijpleiding om ervoor te zorgen dat het gas snel kan worden ontladen cruciaal voor het verbeteren van de efficiëntie van apparatuur.

7. Configureer redelijkerwijs de werktemperatuur van de filterdruk

Het effect van temperatuur op de filtratie -efficiëntie:

De temperatuur van de vloeistof heeft een significant effect op het filtratie -effect. Over het algemeen kan een matige temperatuurstijging de viscositeit van de vloeistof verminderen, waardoor de filtratiesnelheid wordt verhoogd. Vooral bij het omgaan met materialen met een hoge viscositeit, kan het enigszins verwarmen van de vloeistof er vloeistofer maken, waardoor het drukverlies tijdens het filtratieproces wordt verminderd. Als de temperatuur echter te snel of te hoog stijgt, kan dit de filterdoek en andere apparatuuronderdelen beschadigen. De temperatuurregeling moet redelijk worden aangepast aan de kenmerken van de vloeistof.

De impact van overmatige temperatuur:

Hoewel hoge temperatuur helpt om de filtratie -efficiëntie te verbeteren, kan overmatige temperatuur de veroudering en slijtage van het filterdoek veroorzaken en kan het zelfs de afdichting van de apparatuur beschadigen. Om schade aan de apparatuur veroorzaakt door overmatige temperatuur te voorkomen, moet de temperatuurlimiet worden ingesteld en moet een geavanceerd temperatuurregelsysteem worden gebruikt voor precieze aanpassing.