Hoe kunt u de filtratie-efficiëntie verbeteren met het juiste filterpersplaatontwerp?

2025.10.20

2025.10.20

Industrnieuws

Industrnieuws

1. Waarom filtratie-efficiëntie belangrijk is bij chemische processen

In de chemische industrie zijn precisie en consistentie van cruciaal belang. Of het nu gaat om het scheiden van vaste stoffen van vloeistoffen in pigmenten, kleurstoffen of katalysatoren, efficiënte filtratie heeft rechtstreeks invloed op de productieopbrengst en de productzuiverheid. Een goed ontworpen filterpersplaat kan de filtratiecyclustijden aanzienlijk verkorten, het energieverbruik minimaliseren en een filtraat van hogere kwaliteit garanderen.

2. De basisbeginselen van het ontwerp van de filterpersplaat begrijpen

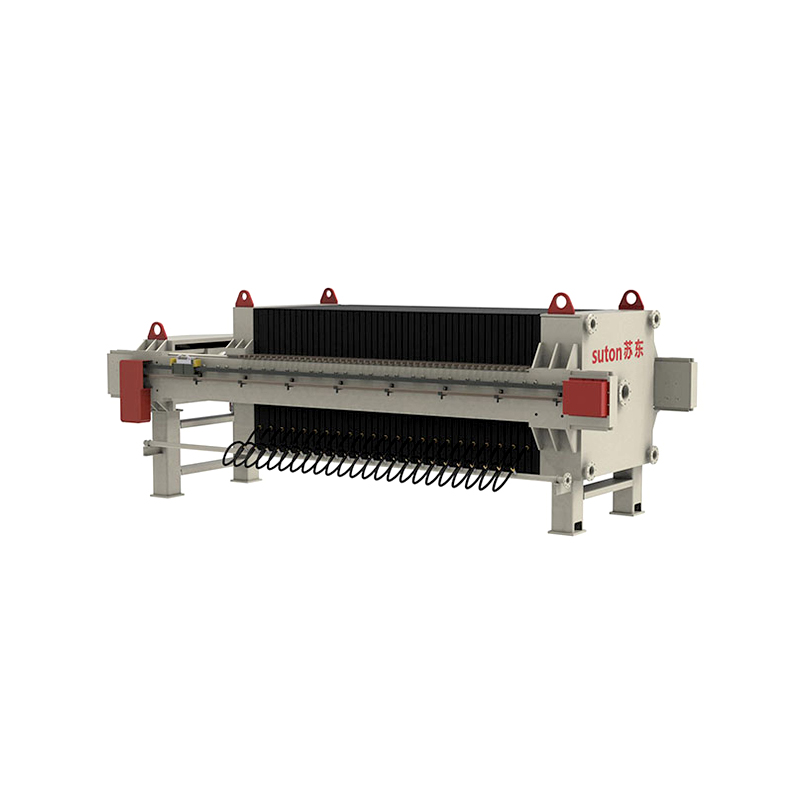

Filterpersplaten vormen het hart van het filtratieproces. Ze definiëren hoe slurry stroomt, hoe de druk wordt verdeeld en hoe effectief vaste stoffen van vloeistoffen worden gescheiden. De meest voorkomende plaattypen zijn:

Kamerplaten (verzonken platen):

Het meest gebruikt in chemische verwerking. Ze bieden een goede cakevorming en eenvoudig onderhoud.

Membraanplaten:

Beschikken over flexibele membranen die kunnen worden opgeblazen om de filterkoek te “knijpen”, waardoor het resterende vocht wordt verminderd en de droogheid wordt verbeterd.

Plaat- en frameplaten:

Ideaal voor fijne filtratie en toepassingen die grondig wassen vereisen, hoewel minder gebruikelijk in moderne geautomatiseerde systemen.

Elk plaattype is verkrijgbaar in verschillende materialen (polypropyleen, PVDF, roestvrij staal of gietijzer) en elk heeft duidelijke voordelen op basis van de chemische compatibiliteit en bedrijfstemperatuur.

3. Belangrijke ontwerpfactoren die de filtratie-efficiëntie beïnvloeden

Om de filtratieprestaties te verbeteren, is het essentieel om te begrijpen hoe ontwerpparameters de efficiëntie beïnvloeden.

A. Plaatmateriaal

Voor chemische toepassingen zijn polypropyleenplaten de industriestandaard vanwege hun uitstekende chemische bestendigheid en lichtgewicht structuur. In omgevingen met hoge temperaturen of zeer corrosieve omgevingen kunnen PVDF- of roestvrijstalen platen geschikter zijn.

Tip: Door het plaatmateriaal af te stemmen op uw chemische eigenschappen, verkleint u het risico op corrosie en verlengt u de levensduur van de plaat.

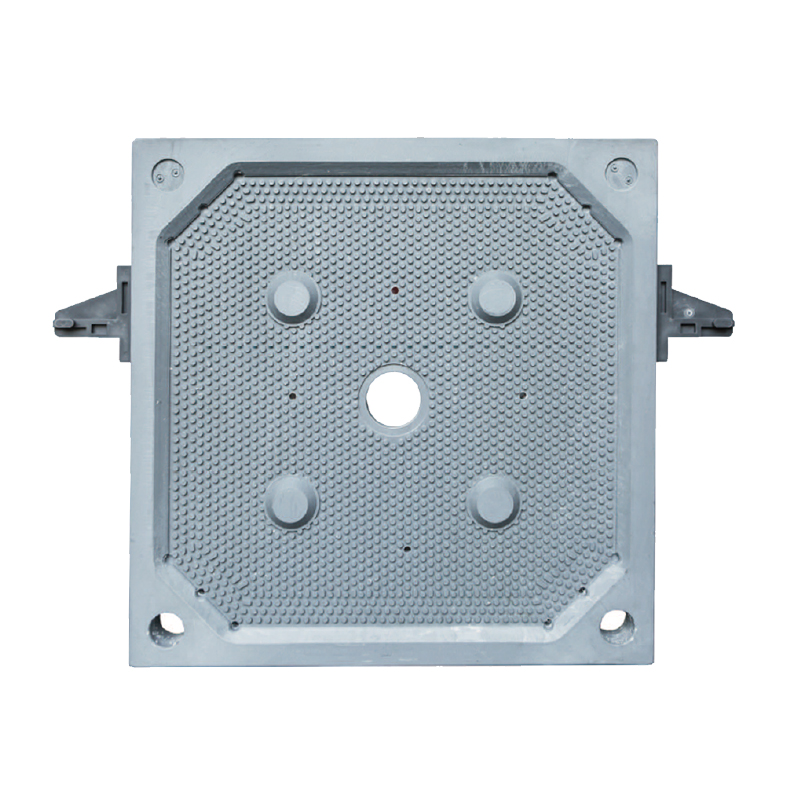

B. Filtratie oppervlaktepatroon

De verhoogde patronen of groeven op het plaatoppervlak helpen de slurry gelijkmatig te verdelen en ondersteunen het filterdoek. Een goed ontworpen oppervlaktepatroon zorgt voor een snellere filtraatstroom en voorkomt verstopping.

Platen met geoptimaliseerde afvoerkanalen en uniforme oppervlaktetexturen verminderen de weerstand en verbeteren het loslaten van cake, waardoor waardevolle cyclustijd wordt bespaard.

C. Ontwerp van invoerkanaal en drainage

Stroomverdeling is cruciaal voor consistente filtratie. Een slecht kanaalontwerp kan leiden tot een ongelijkmatige cakedikte of gedeeltelijke verstopping.

Moderne platen zijn vaak voorzien van centrale toevoer- of hoektoevoersystemen, afhankelijk van de viscositeit van de mest en het vloeigedrag. Het selecteren van de juiste voerconfiguratie verbetert de doorvoer en zorgt voor een evenwichtige druk in alle kamers.

D. Membraancompressietechnologie

Membraanplaten gebruiken perslucht of water om na de eerste filtratiefase secundaire druk op de cake uit te oefenen.

Dit ontwerp bereikt:

- Lager restvocht (tot 20-30% drogere taarten)

- Kortere droogtijden

- Betere wasefficiëntie

Voor chemische fabrieken die te maken hebben met fijne deeltjes of slurries met een hoog vochtgehalte kunnen membraanplaten de productiviteit en productterugwinning dramatisch verbeteren.

4. Plaatontwerp afstemmen op uw chemische toepassing

Het kiezen van het juiste plaatontwerp is afhankelijk van verschillende procesvariabelen:

| Toepassingstype | Aanbevolen plaattype | Opmerkingen |

| Zure slurry (bijv. fosfaat, kleurstoffen) | Kamerplaat van polypropyleen | Uitstekende chemische bestendigheid |

| Proces bij hoge temperaturen | Roestvrij staal of PVDF-plaat | Bestand tegen hitte en corrosie |

| Fijne chemische filtratie | Membraan plaat | Verbetert de droogheid en het wassen van cake |

| Viskeuze of kleverige slurry | Diepe kamerplaat | Maakt een hogere cakecapaciteit mogelijk |

Pro-tip: Houd altijd niet alleen rekening met het materiaal, maar ook met de plaatdikte, het filtratiegebied en de cakediepte. Deze factoren hebben een directe invloed op de cyclustijd en de algehele efficiëntie.

5. Operationele tips voor het maximaliseren van de filtratie-efficiëntie

Zodra de juiste filterpersplaat is geselecteerd, zijn een goede bediening en onderhoud van cruciaal belang voor duurzame prestaties.

- Inspecteer de platen regelmatig – Let op scheuren, kromtrekken of verkeerde uitlijning die tot lekkages kunnen leiden.

- Zorg voor een goede plaatsing van het doek – Een slechte afdichting tussen het doek en de plaat vermindert de drukefficiëntie.

- Grondig reinigen – Ophoping van resten op het filteroppervlak verhoogt de weerstand en verlengt de cycli.

- Controleer de voedingsdruk – Overmatige druk kan de platen vervormen en de levensduur verkorten.

- Optimaliseer cyclusparameters – Pas de voedingssnelheid, druk en wasfasen aan op basis van het slurrytype.

Regelmatige inspectie en tijdige plaatvervanging kunnen de stilstandtijd verminderen en kostbare productieverliezen voorkomen.

6. Voorbeeld van een casus: Efficiëntiewinst in een chemische fabriek

Een chemische verwerkingsfabriek die titaniumdioxide produceerde, schakelde over van standaard kamerplaten naar membraanfilterplaten met geoptimaliseerde toevoerkanalen. Het resultaat:

- Cyclustijd verminderd met 22%

- Filterkoekvocht verminderd met 18%

- Onderhoudsfrequentie gedaald met 30%

Dankzij deze verbetering kon de fabriek meer batches per dag verwerken en het energieverbruik aanzienlijk verlagen, zonder de hele filterperseenheid te upgraden.