Hoe kunt u de filtratie-efficiëntie verbeteren met hoogwaardige filterpersplaten?

2025.11.24

2025.11.24

Industrnieuws

Industrnieuws

1. Kies het juiste materiaal voor filterpersplaten

Het materiaal van filterpersplaten is cruciaal voor de filtratieprestaties. Verschillende materialen hebben verschillende kenmerken en zijn geschikt voor verschillende industriële omgevingen. Het selecteren van het juiste materiaal kan de filtratie-efficiëntie aanzienlijk verbeteren, de levensduur van de platen verlengen en de onderhoudskosten verlagen.

Polypropyleenplaten: dit is het meest voorkomende materiaal dat wordt gebruikt voor filterpersplaten, vooral in toepassingen waar chemische bestendigheid vereist is, zoals afvalwaterbehandeling. Polypropyleenplaten zijn lichtgewicht, zeer corrosiebestendig en bestand tegen hoge temperaturen, waardoor ze ideaal zijn voor het hanteren van zure of alkalische vloeistoffen.

Roestvrijstalen platen: Gebruikt in hogedrukfiltratie of omgevingen met zeer corrosieve materialen, zoals de mijnbouw of de voedselverwerkende industrie. Roestvrijstalen platen hebben een uitstekende duurzaamheid en sterkte, waardoor ze bestand zijn tegen zware werkomstandigheden, waaronder hoge temperaturen en hoge drukken.

Composietmateriaalplaten: Composiet filterpersplaten bieden een goede balans tussen gewicht en duurzaamheid. Ze worden vaak gebruikt in toepassingen waarbij gewicht een kritische factor is, maar toch een goede corrosieweerstand en mechanische sterkte moet behouden.

Door het juiste materiaal te kiezen, kunnen de filterpersplaten zich beter aanpassen aan verschillende werkomstandigheden, waardoor een langdurige, efficiënte werking wordt gegarandeerd.

2. Optimaliseer de plaatgrootte en het ontwerp

De grootte en het ontwerp van filterpersplaten hebben een directe invloed op de efficiëntie van het filtratieproces. Grotere platen met een groter filtratieoppervlak kunnen meer materiaal verwerken, waardoor de doorvoer toeneemt. Bovendien presteren verschillende plaatontwerpen (zoals verzonken, membraan of kamer) beter in verschillende toepassingen.

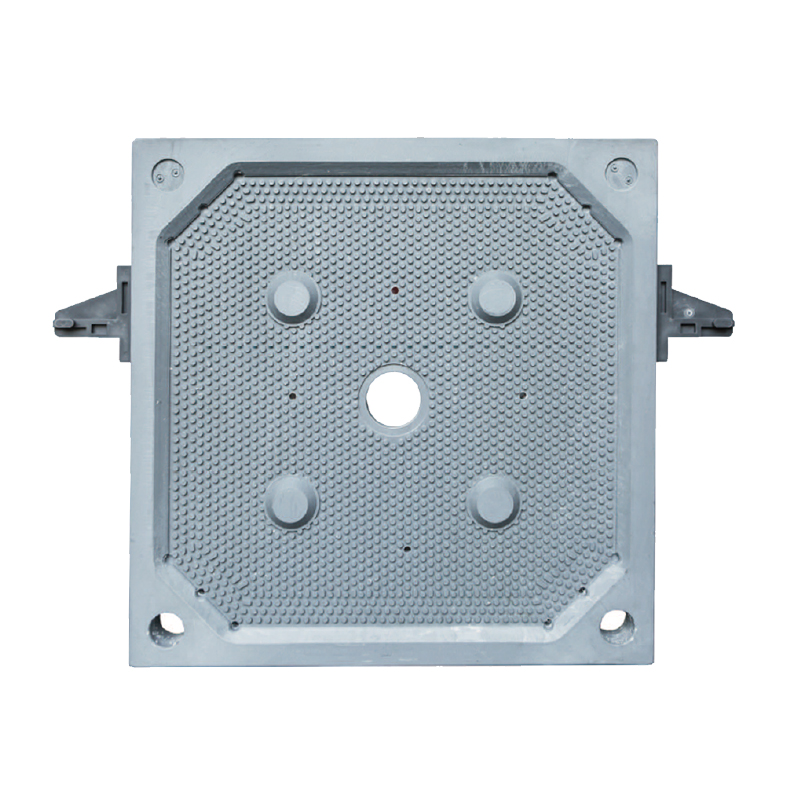

Inbouwplaten: deze bieden een grotere cakecapaciteit en zijn ideaal voor toepassingen met een hoog vastestofgehalte. Door het verzonken ontwerp kunnen meer vaste stoffen worden opgevangen, waardoor ze effectief zijn bij het hanteren van slurries met hoge concentraties zwevende vaste stoffen.

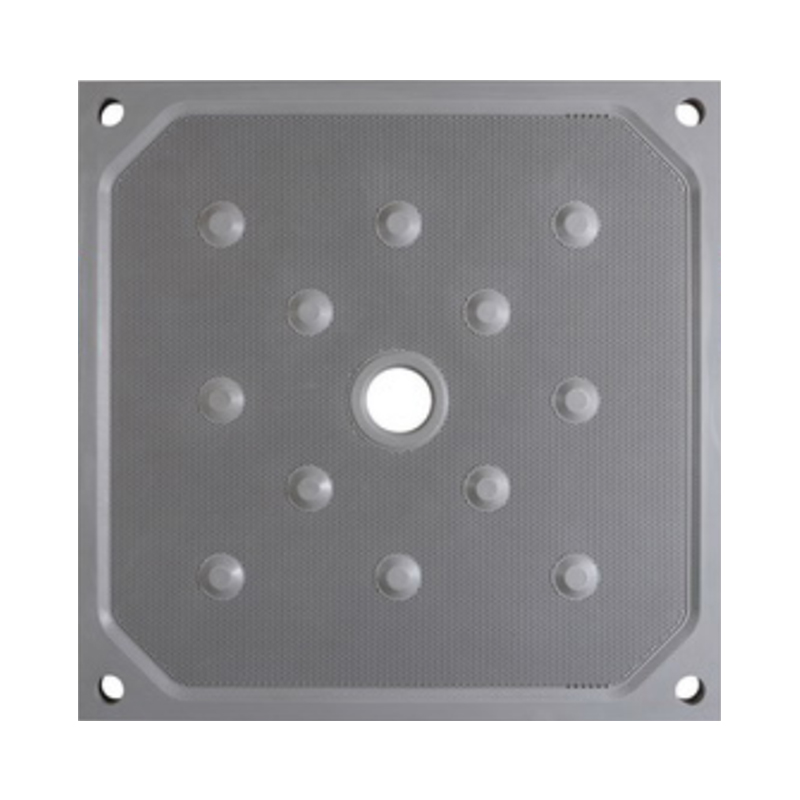

Membraanplaten: Deze platen kunnen na filtratie worden opgeblazen, waardoor het vrijkomen van de cake wordt versneld en het vochtgehalte wordt verminderd. Ze worden doorgaans gebruikt in toepassingen die een hoge filtratie-efficiëntie en cakedroogheid vereisen, zoals in de chemische en voedingsindustrie.

Kamerplaten: Het kamerontwerp biedt een grotere filtratieruimte en kan verschillende soorten slurries verwerken, vooral die met een laag vastestofgehalte. Dit ontwerp is gebruikelijk in traditionele filtersystemen.

Door het plaatformaat en het ontwerp te optimaliseren, kunt u de filtratieprestaties aanzienlijk verbeteren, de filtratiecycli verminderen en de algehele productie-efficiëntie verbeteren.

3. Zorg voor een juiste uitlijning van de plaat

Een juiste uitlijning van de filterpersplaten is van cruciaal belang voor een efficiënte filtratie. De afdichting tussen de platen heeft een directe invloed op de filtratieprestaties, en een verkeerde uitlijning kan slurrylekken veroorzaken, wat leidt tot een lagere efficiëntie en zelfs schade aan de apparatuur.

Afdichtingsoppervlakken: Filterplaten van hoge kwaliteit worden doorgaans vervaardigd met nauwkeurige toleranties om een goede afdichting tussen de platen te garanderen. Een goede afdichting voorkomt sliblekkage en zorgt ervoor dat het volledige oppervlak van de platen wordt gebruikt voor filtratie, waardoor de efficiëntie wordt verbeterd.

Juiste installatie: Het is belangrijk om te zorgen voor een correcte uitlijning tijdens de installatie van filterplaten om een ongelijkmatige drukverdeling te voorkomen. Een verkeerde uitlijning kan resulteren in een ongelijkmatig filtratieproces en de onderhoudskosten verhogen.

Hoogwaardig plaatontwerp en nauwkeurige uitlijning kunnen deze problemen voorkomen, waardoor de platen optimaal presteren.

4. Zorg voor consistente reiniging en onderhoud van de platen

Regelmatige reiniging en onderhoud van filterpersplaten zijn essentieel voor het behouden van optimale prestaties. Na verloop van tijd kunnen slib, deeltjes en andere verontreinigingen zich ophopen op de platen, waardoor de filtratie-efficiëntie afneemt.

Geautomatiseerde reinigingssystemen: Moderne filterperssystemen zijn vaak uitgerust met geautomatiseerde reinigingsmechanismen die zorgen voor een grondige en efficiënte reiniging. Regelmatig schoonmaken verbetert niet alleen de filtratie-efficiëntie, maar verlengt ook de levensduur van de platen.

Oppervlaktereiniging: Filterplaten van hoge kwaliteit hebben doorgaans gladde oppervlakken, waardoor ze gemakkelijker schoon te maken zijn. Het periodiek verwijderen van vuil en aanslag helpt verstoppingen te voorkomen en zorgt ervoor dat de platen optimaal blijven functioneren.

Regelmatige inspectie: Periodiek controleren van filterplaten op slijtage, scheuren of corrosie zorgt ervoor dat ze altijd in optimale staat verkeren. Tijdige reparatie of vervanging van versleten platen vermindert stilstand en voorkomt verdere schade.

5. Gebruik de juiste werkdruk

De werkdruk die op de filterpersplaten wordt uitgeoefend, heeft ook invloed op de filtratie-efficiëntie. Elk type plaat heeft een aanbevolen werkdrukbereik, en het overschrijden of onderschrijden van dit bereik kan leiden tot slechte filtratie of zelfs schade aan de platen.

Bedrijfsdrukbereik: Filterplaten van hoge kwaliteit zijn ontworpen om hoge drukken te weerstaan, maar het is belangrijk om zich te houden aan het door de fabrikant aanbevolen drukbereik. Een te hoge druk kan de platen beschadigen, terwijl een te lage druk tot inefficiënte filtratie zal leiden.

Gelijkmatige drukverdeling: Door de voerstroom en druk goed te regelen, wordt ervoor gezorgd dat de druk gelijkmatig over de platen wordt verdeeld. Dit helpt problemen van plaatselijke overdruk of onderdruk te voorkomen, waardoor de algehele filtratie-efficiëntie wordt verbeterd.

6. Houd de cake-vrijgave- en filtratietijd in de gaten

De snelheid waarmee de cake vrijkomt en de filtratiecyclustijd hebben een directe invloed op de filtratie-efficiëntie. Filterplaten van hoge kwaliteit hebben doorgaans gladdere oppervlakken en een grotere duurzaamheid, waardoor een snellere cake-afgifte en kortere filtratiecycli mogelijk zijn.

Voordeel van membraanplaten: Membraanplaten zetten uit na filtratie om de cake gemakkelijker los te laten, waardoor ze over het algemeen efficiënter zijn dan traditionele verzonken platen. Dit ontwerp vermindert de filtratietijd en verhoogt de droogheid van de filterkoek, waardoor de noodzaak voor verdere droogprocessen afneemt.

Verbeterde productie-efficiëntie: Door de cake-afgifte te optimaliseren en de filtratietijden te verkorten, kan de algehele productie-efficiëntie worden verbeterd, wat leidt tot een hogere doorvoer en lagere operationele kosten.

7. Investeer in geavanceerde plaatmaterialen voor specifieke toepassingen

In sommige industrieën kan het gebruik van geavanceerde materialen en coatings voor filterplaten de duurzaamheid en filtratieprestaties aanzienlijk verbeteren. Deze hoogwaardige materialen kunnen slijtage, corrosie en andere problemen verminderen, wat leidt tot betere algehele prestaties.

Speciale coatings: Sommige filterplaten zijn gecoat met corrosiebestendige lagen, wat vooral gunstig is bij het omgaan met zeer corrosieve slurries. Deze coatings verbeteren ook de weerstand van de platen tegen vervuiling, waardoor de reinigings- en onderhoudsbehoeften worden verminderd.

Materialen voor hoge temperaturen: Voor toepassingen waarbij vloeistoffen met een hoge temperatuur betrokken zijn, kan het gebruik van materialen zoals polymeren of keramische materialen voor hoge temperaturen vervorming of schade door hitte voorkomen, waardoor de levensduur van de platen wordt verlengd.

8. Optimaliseer de voerstroom en drijfmesteigenschappen

De eigenschappen van de slurry en het debiet ervan zijn rechtstreeks van invloed op de filtratie-efficiëntie. Filterplaten van hoge kwaliteit kunnen goed presteren met verschillende mesteigenschappen, maar een goede voorbereiding van de mest is ook van cruciaal belang.

Conditionering van drijfmest: Het gebruik van flocculanten of coagulanten om de deeltjesgrootte van de slurry aan te passen, kan helpen grotere deeltjes te vormen die gemakkelijker te scheiden zijn. Dit leidt tot efficiëntere filtratie en betere resultaten.

Voedingsstroomsnelheid: Het regelen van de voedingsstroomsnelheid in de filterpers, waarbij ervoor wordt gezorgd dat deze niet te snel of te langzaam is, is belangrijk voor het maximaliseren van de prestaties van de filterplaat. Een goede doorstroming zorgt voor een optimaal gebruik van het plaatoppervlak, waardoor de filtratie-efficiëntie wordt verbeterd.