Filterdrukplaten: de toets tot efficiënte scheiding van vaste vloeistof

2025.09.09

2025.09.09

Industrnieuws

Industrnieuws

- Inleiding: Wat is een filterpers?

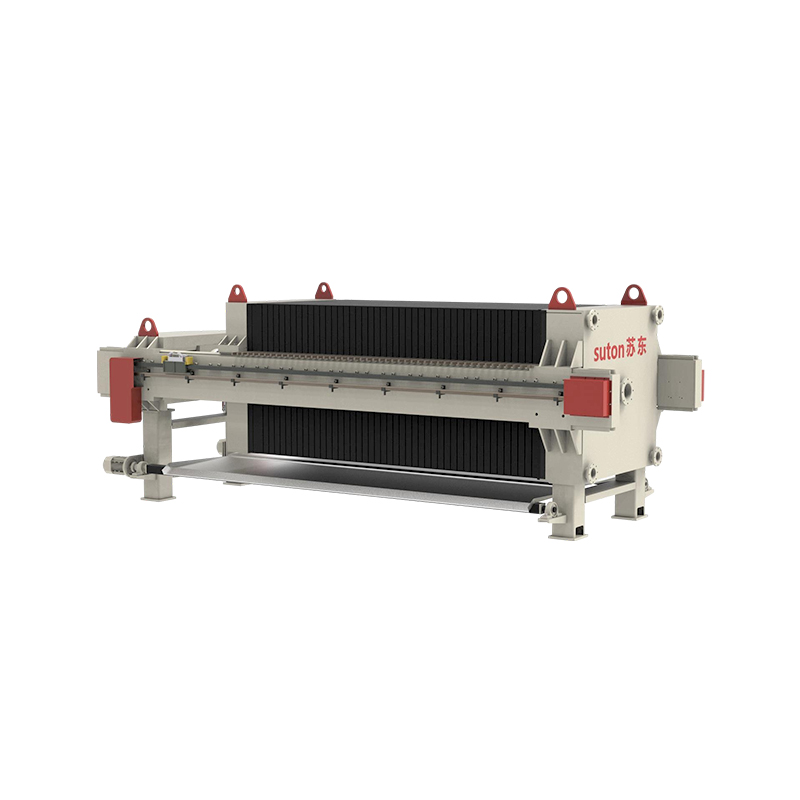

Filterplaten zijn een sleutelcomponent van een filterpers, een apparaat dat veel wordt gebruikt in verschillende industrieën voor vaste-vloeistofscheiding. Ze scheiden vloeistoffen van vaste stoffen door druk uit te oefenen en worden vaak gebruikt in industrieën zoals afvalwaterzuivering, mijnbouw, chemicaliën en voedselverwerking.

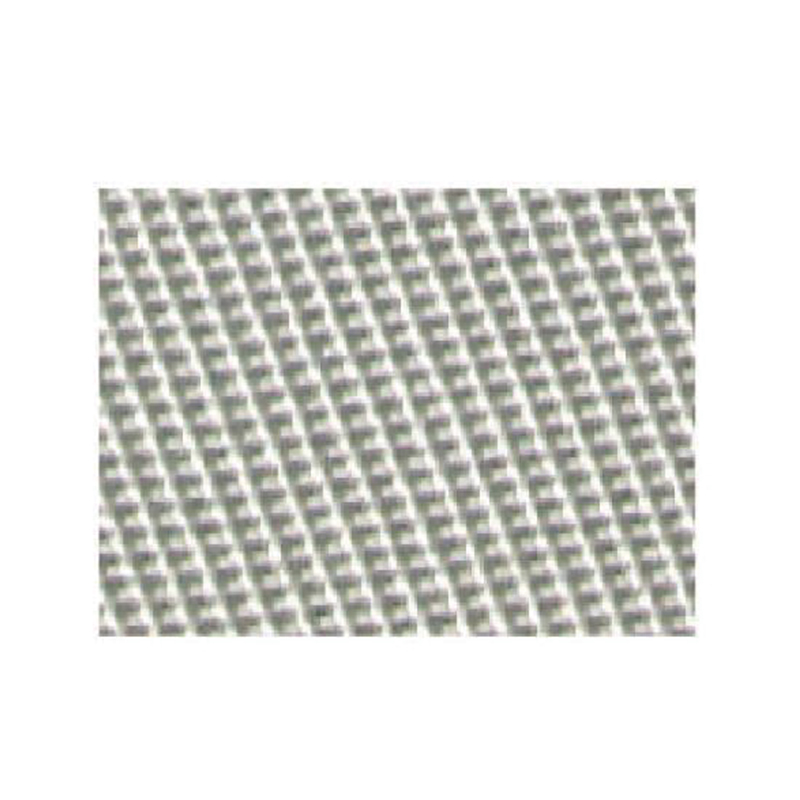

Het werkingsprincipe van een filterdruk is dat een reeks filterplaten en filterdoek een filterkamer vormen. Onder druk wordt de vloeistof door het filterdoek gedwongen, waardoor vaste deeltjes worden gescheiden. Filterpersen worden vaak gebruikt voor sterk geconcentreerde vaste-vloeistofmengsels zoals slurries, afvalwater en chemische oplossingen.

- De rol van filterdrukplaten

De primaire functie van filterplaten is om het filterdoek te ondersteunen en de vloeistof van de vaste stoffen te scheiden door een filterkamer te vormen. Elke filterplaat heeft meestal meerdere poriën op het oppervlak, waardoor vloeistof kan stromen, terwijl vaste stoffen worden gevangen door de filterdoek en een filtercake vormen.

Het ontwerp van de filterplaten helpt een hoge filtratie -efficiëntie te bieden wanneer vloeistof er doorheen gaat. Ze worden aan elkaar gedrukt om een afdichting te vormen, waardoor geen vloeibare lekken worden gewaarborgd en de effectiviteit van de filtratie maximaliseren. De juiste selectie van filterplaatmateriaal en ontwerp is de sleutel tot het verbeteren van de efficiëntie van vaste vloeistof scheiding.

- Soorten filterdrukplaten

Er zijn verschillende veel voorkomende filterplaatmaterialen en -typen. Het kiezen van het juiste plaattype voor elke branche is cruciaal:

Polypropyleenplaten: deze materialen worden veel gebruikt vanwege hun corrosieweerstand, chemische resistentie en lichtgewicht eigenschappen, waardoor ze geschikt zijn voor de meeste vloeistofverwerkingstoepassingen. Ze zijn ook goed geschikt voor het verwerken van vloeistoffen met hoge of lage pH-waarden.

Roestvrijstalen platen: roestvrij staal biedt verbeterde warmte- en drukweerstand en is geschikt voor industrieën die filtratie van hoge intensiteit vereisen, zoals de chemische, aardolie- en voedingsindustrie. Deze platen worden meestal gebruikt onder veeleisende bedrijfsomstandigheden.

Keramische platen: keramische platen zijn ideaal voor een zeer nauwkeurige scheiding van vaste vloeistof, vooral bij het filteren van fijne deeltjes. Ze bieden uitstekende mechanische sterkte en temperatuurweerstand, maar zijn relatief duur.

- Het belang van plaatmateriaal in prestaties

De materiaalkeuze heeft direct invloed op de levensduur van de plaat, de nauwkeurigheid van de filtratie en de onderhoudskosten van apparatuur. Verschillende bedrijfsomgevingen vereisen verschillende filterplaatmaterialen. Bij het hanteren van sterke zuren of basen zijn polypropyleen en roestvrij staal bijvoorbeeld veel voorkomende keuzes. Voor omgevingen op hoge temperatuur of hogedruk kan echter een meer warmtebestendig materiaal nodig zijn.

Polypropyleenfilterplaten worden vaak gebruikt voor algemene vaste-vloeistofscheidingstaken zoals afvalwaterbehandeling vanwege hun lichtgewicht en corrosieweerstand. Roestvrijstalen filterplaten zijn geschikt voor meer veeleisende omgevingen, vooral in industrieën waar chemische reacties een hoge weerstand tegen het filtermateriaal vereisen.

- Scheidingsproces van vaste vloeistof: hoe filterdrukplaten werken

De kern van het vaste-vloeistofscheidingsproces is de hoge druk tussen de filterplaat en de filterdoek, die vaste deeltjes dwingt om een filtercake in het filterdoek te vormen, terwijl de vloeistof door de poriën van de filterplaat stroomt. Dit proces wordt meestal bereikt door mechanische druk, meestal hydraulische, pneumatische of mechanische compressie.

In een filterdruk gaat een vloeistof (meestal een suspensie die deeltjes bevat) door een reeks filterplaten en filterdoeken in de filterkamer. Terwijl de vloeistof wordt geduwd, worden vaste deeltjes op het filterdoek gevangen, waardoor een filtercake wordt gevormd, terwijl de heldere vloeistof door de poriën van de filterplaat stroomt en wordt verzameld. Dit proces treedt meestal op over verschillende filtratiecycli.

- Toepassingen van filterdrukplaten

Filterplaten hebben een breed scala aan toepassingen, die een breed scala aan industrieën dekken:

Omgevingsbescherming: filterplaten spelen een cruciale rol bij afvalwaterzuivering en slibontwater. Door efficiënte filtratie worden verontreinigende stoffen uit afvalwater verwijderd en wordt slib ontwaterd voor latere verwerking.

Chemische industrie: ze worden gebruikt voor chemische scheiding en zuivering. Bij het herstel van katalysator, reiniging of chemische oplossingsfiltratie, verwijderen filterplaten bijvoorbeeld effectief vaste onzuiverheden.

Voedselindustrie: in vloeibare filtratieprocessen zoals olie -extractie, sap en wijn verwijderen filterplaten effectief onzuiverheden, waarbij productzuiverheid en kwaliteit worden gehandhaafd.

- Optimalisatie van de efficiëntie van de filterpersplaat

Het selecteren van de juiste filterplaat: verschillende vloeistof- en vaste typen vereisen filterplaten met verschillende poriegroottes, materialen en ontwerpen. Grotere deeltjes zijn bijvoorbeeld geschikt voor filterplaten met grotere poriegroottes, terwijl fijne filtratie een filterdoek met een hogere dichtheid en een kleinere filterplaat voor poriegrootte vereist.

Regelmatig onderhoud en reiniging: het reinigen en onderhouden van filterplaten zijn cruciaal voor het handhaven van hun filtratieprestaties. Inspecteer regelmatig filterplaten op schade, schaalverdeling en blokkade. Het reinigen ervan kan de filtratie -efficiëntie effectief verbeteren en de levensduur van apparatuur verlengen.

- Problemen oplossen van veel voorkomende problemen met filterdrukplaten

Veel voorkomende problemen en oplossingen:

Filterplaatblokkering: na verlengd gebruik kunnen de filterplaatporiën verstopt raken met vaste deeltjes, waardoor de filtratie -efficiëntie wordt verminderd. Regelmatig reinigen en terugspoelen kunnen dit probleem effectief aanpakken.

Lekkage van filterplaat: als de filterplaat of filterdoek niet goed is afgesloten, kan vloeibare lekkage optreden, wat de efficiëntie beïnvloedt. Controleer de afdichtspakking, afdichtingsontwerp en filterplaatcompressie en stel het afdichtingsmateriaal snel aan of vervang onmiddellijk.

Onvoldoende cake -uitdroging: onvoldoende filterplaatdruk of schade kan leiden tot onvolledige cake -uitdroging. Controleer het compressiesysteem om ervoor te zorgen dat de filtratiedruk aan de procesvereisten voldoet.

- Innovatieve ontwikkelingen in filterperstechnologie

Intelligente monitoring: in de afgelopen jaren hebben veel filterpersen en filterplaatsystemen geautomatiseerde en intelligente bewakingstechnologieën opgenomen, zoals monitoring op afstand en geautomatiseerde besturingssystemen. Deze technologieën kunnen de druk, het stroomsnelheid en de temperatuur tijdens het filtratieproces in realtime volgen, de werking van apparatuur automatisch aanpassen en de algehele efficiëntie verbeteren. Materiële innovatie: met technologische vooruitgang zijn nieuwe materialen en coatingtechnologieën geïntroduceerd in filterplaatontwerp. Deze nieuwe materialen zijn meer corrosiebestendig, warmtebestendig en kunnen de druksterkte van de filterplaat verbeteren.

Modulair ontwerp: moderne filterplaten maken gebruik van een modulair ontwerp dat flexibele configuratie mogelijk maakt op basis van werkelijke behoeften, waardoor de vervanging van beschadigde filterplaten wordt vergemakkelijkt en tegelijkertijd de totale apparatuurkosten verlaagt.